Introdução à cerâmica de precisão

Importância e aplicações

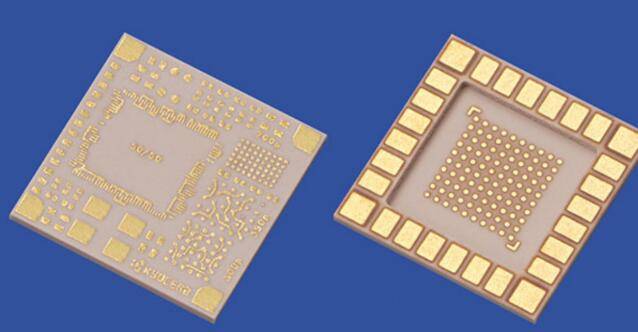

Os componentes cerâmicos de precisão desempenham um papel fundamental em várias tecnologias de ponta devido às suas propriedades mecânicas excepcionais e à sua resistência a condições extremas.No domínio do fabrico de circuitos integrados Estes componentes são indispensáveis para manter a elevada precisão e fiabilidade exigidas nos dispositivos semicondutores.A sua elevada resistência e dureza garantem que podem suportar as exigências rigorosas do processo de fabrico sem comprometer o desempenho.

Na tecnologia laser As cerâmicas de precisão são utilizadas pela sua capacidade de manter a integridade estrutural sob irradiação laser de alta energia.A sua resistência ao choque térmico e clareza ótica tornam-nas ideais para aplicações em que a manipulação precisa do feixe laser é crucial, como nos lasers médicos e nas ferramentas de corte industriais.

Os campos de deteção beneficiam significativamente da elevada sensibilidade e estabilidade das cerâmicas de precisão.Estes componentes são frequentemente utilizados em sensores que requerem uma recolha de dados precisa e fiável, como os encontrados em sistemas de monitorização ambiental e automação industrial.A sua durabilidade assegura um desempenho a longo prazo, mesmo em ambientes agressivos.

Tecnologia de supercondutores aproveita as propriedades únicas da cerâmica de precisão para alcançar a supercondutividade a alta temperatura.Estes materiais são essenciais para o desenvolvimento de ímanes supercondutores e outros componentes que requerem baixa resistência eléctrica e elevada densidade de corrente.A sua capacidade de funcionar a temperaturas mais elevadas do que os supercondutores convencionais abre novas possibilidades para tecnologias energeticamente eficientes.

Em aplicações biomédicas As cerâmicas de precisão são apreciadas pela sua biocompatibilidade e resistência mecânica.São utilizadas em implantes e próteses que precisam de se integrar perfeitamente no corpo humano.A sua resistência à corrosão e ao desgaste garante que estes dispositivos médicos permanecem eficazes durante longos períodos, melhorando os resultados dos pacientes e reduzindo a necessidade de substituições frequentes.

Em geral, a versatilidade e a robustez dos componentes cerâmicos de precisão tornam-nos indispensáveis em vários domínios tecnológicos, impulsionando a inovação e melhorando o desempenho de sistemas críticos.

Desafios e limitações

As cerâmicas de precisão, embora ofereçam inúmeras vantagens, como a elevada resistência e a resistência a ambientes extremos, apresentam desafios significativos que complicam a sua produção e utilização.Um dos principais problemas é a sua elevada dureza e fragilidade inerentes, que as tornam notoriamente difíceis de maquinar.Esta caraterística não só aumenta a complexidade do processo de fabrico, como também torna os materiais mais propensos a fissuras e fracturas sob tensão mecânica.

A fragilidade das cerâmicas de precisão exige a utilização de técnicas de maquinagem especializadas, que muitas vezes implicam custos operacionais mais elevados.Por exemplo, os métodos de corte tradicionais são menos eficazes devido à resistência do material à deformação, levando a um maior desgaste das ferramentas de corte e a um maior consumo de energia.Além disso, o risco de formação de microfissuras durante a maquinagem pode degradar a qualidade e o desempenho globais do produto final, aumentando ainda mais as despesas de produção.

Além disso, a elevada dureza destas cerâmicas pode limitar a sua aplicabilidade em determinados cenários em que é necessária flexibilidade e facilidade de moldagem.Esta rigidez pode também colocar desafios na integração de componentes cerâmicos de precisão em sistemas que requerem adaptabilidade e resistência a condições dinâmicas.

Em resumo, embora as cerâmicas de precisão sejam altamente desejáveis pelos seus atributos de desempenho, a sua elevada dureza e fragilidade introduzem obstáculos significativos ao fabrico, incluindo o aumento dos custos e a possibilidade de defeitos nos produtos.A resolução destes desafios exige tecnologias de processamento inovadoras e uma seleção cuidadosa dos materiais para otimizar o equilíbrio entre desempenho e capacidade de fabrico.

Tecnologias de preparação para cerâmica de precisão

Moldagem por injeção

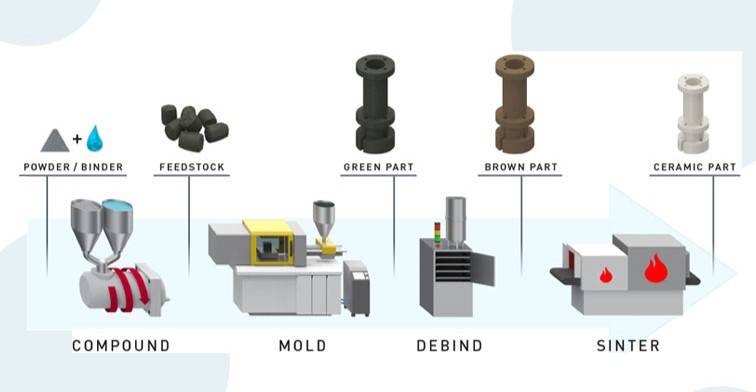

A moldagem por injeção de cerâmica (CIM) é um processo sofisticado que combina técnicas tradicionais de injeção de polímeros com métodos avançados de preparação de cerâmica.Esta abordagem inovadora permite a criação de componentes cerâmicos complexos e de pequena escala com uma precisão dimensional excecional e uma densidade uniforme.O processo começa com a mistura de pós cerâmicos finos com um aglutinante de polímero, que é depois injetado num molde sob alta pressão.Uma vez formada a peça, o aglutinante é removido através de um processo de desbobinagem, seguido de sinterização para obter a estrutura cerâmica final.

Uma das principais vantagens da CIM é a sua capacidade de produzir geometrias complexas que seriam difíceis ou impossíveis de obter através de métodos convencionais de moldagem de cerâmica.Esta capacidade é particularmente valiosa em indústrias como a aeroespacial, a dos dispositivos médicos e a eletrónica, onde a procura de componentes de elevado desempenho e de engenharia de precisão é fundamental.A uniformidade da densidade obtida através da CIM assegura propriedades mecânicas consistentes em toda a peça, o que é crucial para aplicações que exigem fiabilidade e durabilidade.

Além disso, a CIM oferece poupanças de custos significativas e melhorias de eficiência em relação aos métodos tradicionais de fabrico de cerâmica.Ao permitir a produção de componentes quase em forma de rede, a CIM reduz a necessidade de pós-processamento extensivo, diminuindo assim o desperdício de material e o tempo de produção.Esta eficiência é ainda melhorada pela capacidade de automatizar o processo de moldagem por injeção, conduzindo a uma qualidade consistente e a custos de mão de obra reduzidos.

Em resumo, a moldagem por injeção de cerâmica representa uma tecnologia de ponta que faz a ponte entre o processamento de polímeros e a engenharia cerâmica, oferecendo uma solução versátil para a produção de componentes cerâmicos de alta precisão com caraterísticas de desempenho notáveis.

Moldagem por injeção de gel

A moldagem por injeção de gel representa um avanço significativo no fabrico de cerâmica, integrando na perfeição as técnicas tradicionais de moldagem de cerâmica com métodos sofisticados de polimerização orgânica.Este processo inovador é particularmente vantajoso para a produção de peças em bruto de cerâmica de alta resistência e de tamanho quase líquido, que são essenciais para o fabrico de componentes cerâmicos grandes e complexos.Ao contrário dos métodos convencionais que requerem frequentemente um pós-processamento extensivo para obter as formas e resistências desejadas, a moldagem por injeção em gel reduz significativamente o tempo do ciclo de moldagem, aumentando assim a eficiência da produção.

O processo aproveita os pontos fortes dos materiais cerâmicos e poliméricos, permitindo a criação de geometrias complexas que anteriormente eram difíceis de obter com os métodos tradicionais.Ao combinar estas tecnologias, os fabricantes podem produzir componentes cerâmicos com densidade uniforme e propriedades mecânicas superiores, tornando-os ideais para aplicações que exigem elevada precisão e durabilidade.Este método não só simplifica o processo de produção, como também minimiza o desperdício de material, contribuindo para um ambiente de fabrico mais sustentável.

Em resumo, a moldagem por injeção em gel é uma técnica de ponta que aborda as limitações da moldagem tradicional de cerâmica, oferecendo uma solução versátil para a produção de componentes cerâmicos de elevado desempenho com formas complexas e ciclos de moldagem curtos.

Moldagem por impressão 3D

A impressão 3D revoluciona o fabrico de cerâmica de precisão, permitindo a criação de peças altamente complexas com uma velocidade e eficiência sem precedentes.Ao contrário dos métodos de moldagem tradicionais, a impressão 3D integra processos avançados de desenho assistido por computador (CAD) e de fabrico, permitindo a deposição de materiais camada a camada sem necessidade de moldes.Este método é particularmente vantajoso para a produção de componentes cerâmicos complexos que seriam difíceis ou impossíveis de criar utilizando técnicas convencionais.

A flexibilidade da impressão 3D estende-se a uma vasta gama de materiais cerâmicos, cada um com propriedades únicas que podem ser aproveitadas para aplicações específicas.Por exemplo, a zircónia, a alumina e o nitreto de silício são normalmente utilizados na impressão 3D devido à sua elevada força e resistência a condições extremas.A capacidade de imprimir estes materiais em geometrias complexas garante que os produtos finais cumprem requisitos dimensionais e padrões de desempenho precisos.

Além disso, a impressão 3D reduz significativamente o tempo necessário para o fabrico, uma vez que elimina a necessidade de múltiplas configurações de ferramentas e passos intermédios.Este processo simplificado não só acelera a produção como também minimiza os resíduos, tornando-o numa opção amiga do ambiente.A tabela seguinte destaca as principais vantagens da impressão 3D no fabrico de cerâmica:

| Vantagem | Descrição |

|---|---|

| Alta Complexidade | Capacidade de criar geometrias complexas que são difíceis de obter com moldes. |

| Tempo de fabrico reduzido | Elimina a necessidade de múltiplas configurações de ferramentas e passos intermédios. |

| Flexibilidade de materiais | Suporta uma variedade de materiais cerâmicos com propriedades únicas. |

| Minimização de resíduos | O processo simplificado reduz o desperdício de material e aumenta a eficiência. |

Em resumo, a impressão 3D destaca-se como uma tecnologia transformadora no domínio da cerâmica de precisão, oferecendo capacidades sem paralelo em termos de complexidade, velocidade e versatilidade de materiais.A sua integração no processo de fabrico abre caminho a soluções inovadoras e a um melhor desempenho em várias indústrias.

Tecnologias de processamento para cerâmica de precisão

Polimento químico mecânico (CMP)

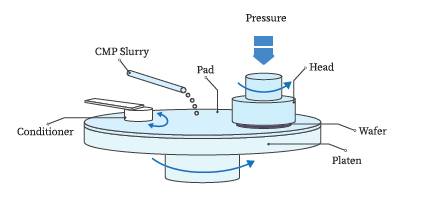

O polimento químico-mecânico (CMP) é um processo crítico na indústria de semicondutores, utilizado principalmente para obter uma planarização global.Esta técnica envolve a utilização de partículas abrasivas nanométricas que, sob condições de alta temperatura e pressão, criam uma substância nova e mais macia.Esta substância mais macia facilita a remoção e resulta em superfícies ultra-lisas, que são essenciais para o fabrico preciso de dispositivos semicondutores.

O processo de CMP é altamente sofisticado, envolvendo uma interação complexa de forças químicas e mecânicas.As partículas abrasivas, frequentemente compostas por materiais como a sílica ou a alumina, são suspensas numa pasta que também contém agentes químicos.Estes agentes reagem com a superfície do material a ser polido, criando uma camada fina que é mais suscetível à abrasão mecânica.A combinação de reacções químicas e abrasão mecânica garante que o material é removido uniformemente, resultando numa superfície plana.

Uma das principais vantagens da CMP é a sua capacidade de obter uma planarização global, que é crucial para o fabrico de dispositivos semicondutores com várias camadas.Sem a planarização, as irregularidades na superfície podem levar a defeitos nas camadas subsequentes, afectando o desempenho global e a fiabilidade do dispositivo.A capacidade da CMP para produzir superfícies ultra-suaves também reduz a probabilidade de defeitos, melhorando assim o rendimento e a qualidade dos componentes semicondutores.

Para além da sua utilização no fabrico de semicondutores, a CMP também encontrou aplicações na produção de componentes cerâmicos de precisão.A técnica é particularmente útil para materiais duros e frágeis, uma vez que permite a remoção precisa de material sem causar danos significativos à estrutura subjacente.Isto faz da CMP uma ferramenta inestimável no fabrico de componentes cerâmicos de alto desempenho utilizados em várias indústrias, incluindo a aeroespacial, automóvel e dispositivos médicos.

O processo de CMP, no entanto, não está isento de desafios.As altas temperaturas e pressões necessárias podem levar ao desgaste do equipamento, aumentando os custos de manutenção.Além disso, a escolha das partículas abrasivas e dos agentes químicos na pasta deve ser cuidadosamente optimizada para garantir um polimento eficaz sem causar danos indevidos ao material.Apesar destes desafios, os benefícios do CMP na obtenção de superfícies de alta qualidade e ultra-lisas tornam-no numa tecnologia indispensável no campo da cerâmica de precisão.

Polimento magnetoreológico

O polimento magnetoreológico (MRP) destaca-se como um método de vanguarda no domínio da cerâmica de precisão, oferecendo uma precisão e eficiência sem paralelo.Ao contrário das técnicas de polimento tradicionais, o MRP utiliza fluidos magnetoreológicos - materiais inteligentes que alteram as suas propriedades reológicas sob a influência de um campo magnético.Esta caraterística única permite o ajuste em tempo real do processo de polimento, garantindo uma elevada precisão e consistência.

Uma das vantagens mais significativas do MRP é a ausência de desgaste da ferramenta.Os métodos de polimento tradicionais sofrem frequentemente de degradação da ferramenta, o que pode levar a inconsistências no acabamento da superfície e exigir substituições frequentes da ferramenta.Em contraste, a utilização de fluidos magnetoreológicos pelo MRP elimina este problema, mantendo assim uma taxa de remoção estável e uma qualidade de superfície consistente ao longo do processo.

No entanto, a aplicação da MRP não está isenta de desafios.O processo exige uma preparação meticulosa e equipamento sofisticado, o que inevitavelmente aumenta os custos.A complexidade da instalação e operação de sistemas MRP, juntamente com os elevados custos associados a materiais e maquinaria especializados, restringe a sua adoção generalizada em ambientes industriais.Apesar do seu potencial para revolucionar o polimento de precisão, a elevada barreira à entrada limita a sua escala industrial, tornando-a mais adequada para aplicações de nicho e de alta precisão do que para a produção em grande escala.

Em resumo, embora a MRP ofereça uma precisão, eficiência e longevidade de ferramenta notáveis, a sua aplicação industrial é limitada pelos custos elevados e pela preparação complexa necessária.Os futuros avanços em tecnologia e otimização de processos são essenciais para tornar a MRP mais acessível e rentável, alargando assim a sua aplicabilidade na indústria da cerâmica de precisão.

Retificação ELID

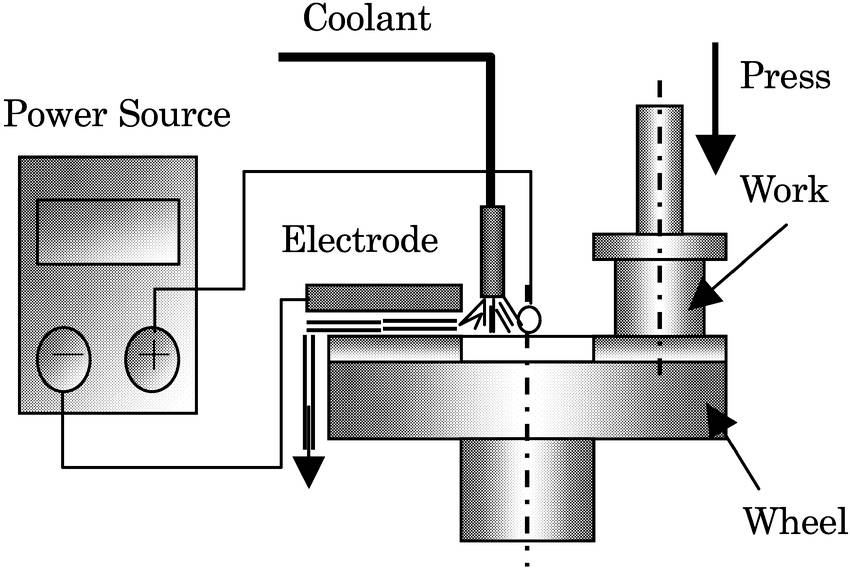

A retificação ELID (Electrolytic In-process Dressing) é uma tecnologia inovadora de processamento de espelhos compósitos que integra as técnicas tradicionais de corte, retificação e polimento.Este método utiliza uma solução aquosa contendo um eletrólito fraco, que desempenha um papel crucial na maquinação de precisão de materiais cerâmicos.Apesar dos desafios associados à sua implementação, a retificação ELID é uma promessa significativa para o futuro do processamento de cerâmica de precisão.

Principais caraterísticas e vantagens

-

Processamento integrado:A retificação ELID combina vários processos de maquinação tradicionais, incluindo a lascagem, a retificação e o polimento, num método único e coeso.Esta integração simplifica o processo de fabrico, reduzindo a necessidade de etapas separadas e diminuindo potencialmente os custos de produção.

-

Solução electrolítica:A utilização de uma solução aquosa com um eletrólito fraco é uma caraterística que define a retificação ELID.Esta solução facilita a remoção precisa do material, melhorando a precisão e a suavidade do produto final.O processo eletrolítico também ajuda a manter a nitidez da ferramenta de retificação, o que é essencial para obter resultados de alta qualidade.

-

Adequação para cerâmica de precisão:Dada a elevada dureza e fragilidade das cerâmicas de precisão, os métodos de maquinação tradicionais têm muitas vezes dificuldade em fornecer a precisão e a qualidade de superfície necessárias.A retificação ELID, com a sua capacidade de lidar com estes desafios, é particularmente adequada para o processamento de componentes cerâmicos de precisão.

Desafios e considerações

Embora a retificação ELID ofereça várias vantagens, não está isenta de desafios.A complexidade do processo eletrolítico e a necessidade de um controlo preciso da solução electrolítica podem dificultar a sua implementação em grande escala.Além disso, os elevados custos iniciais de instalação e a necessidade de equipamento especializado podem constituir obstáculos a uma adoção generalizada.

Apesar destes desafios, a retificação ELID continua a ser uma tecnologia promissora para o futuro da cerâmica de precisão.A sua capacidade de fornecer resultados de alta qualidade com um processo simplificado torna-a uma ferramenta valiosa na procura contínua de métodos de processamento de cerâmica mais eficientes e eficazes.

Em resumo, a retificação ELID representa um avanço significativo no campo do processamento de cerâmica de precisão, oferecendo uma combinação de técnicas tradicionais e inovadoras para enfrentar os desafios únicos colocados por estes materiais.

Processamento a laser

O processamento a laser destaca-se como um método sem contacto e sem ferramentas, oferecendo uma precisão sem paralelo que é particularmente vantajosa para materiais cerâmicos frágeis e duros.Esta tecnologia aproveita o poder dos feixes de laser focados para manipular materiais à escala micro e nano, tornando-a ideal para tarefas complexas com as quais os métodos de maquinação tradicionais se debatem.

No entanto, embora o processamento a laser seja excelente em termos de precisão, não está isento de desafios.Garantir uma precisão consistente e manter uma elevada qualidade de superfície pode ser exigente.A natureza do processamento a laser requer um controlo meticuloso de parâmetros como a potência do laser, a duração do impulso e a focagem do feixe, cada um dos quais pode ter um impacto significativo na qualidade do produto final.Além disso, a natureza sem contacto do processo significa que a monitorização e a correção de quaisquer desvios em tempo real podem ser complexas.

Apesar destes desafios, o processamento a laser continua a ser uma pedra angular no fabrico de cerâmica de precisão.A sua capacidade para obter geometrias complexas e uma elevada precisão dimensional torna-o indispensável para aplicações em que os métodos tradicionais são insuficientes.À medida que a investigação e a tecnologia continuam a avançar, espera-se que a precisão e o controlo da qualidade da superfície do processamento a laser melhorem, solidificando ainda mais o seu papel no futuro do fabrico de cerâmica de precisão.

Polimento assistido por plasma

O polimento assistido por plasma representa uma nova abordagem ao acabamento de superfícies cerâmicas, aproveitando as propriedades únicas do plasma para conseguir uma remoção precisa do material.Ao contrário dos métodos tradicionais de polimento húmido, esta técnica funciona num ambiente seco, atenuando os problemas relacionados com o manuseamento e eliminação de fluidos.A irradiação por plasma, caracterizada pela sua elevada energia e espécies reactivas, permite o condicionamento seletivo das superfícies dos materiais, facilitando assim a obtenção de acabamentos ultra-suaves.

No entanto, a adoção do polimento assistido por plasma não está isenta de obstáculos.Um dos principais desafios são as taxas de remoção de material relativamente mais baixas em comparação com as técnicas convencionais.Esta limitação obriga a tempos de processamento mais longos, o que pode ser uma desvantagem significativa em ambientes de fabrico de elevado rendimento.Além disso, o equipamento especializado necessário para o polimento assistido por plasma é muitas vezes proibitivamente caro, o que constitui uma barreira financeira à implementação industrial generalizada.Apesar destes desafios, a investigação em curso visa otimizar os parâmetros de plasma e aumentar a eficiência do processo, potencialmente revelando todo o seu potencial no domínio da cerâmica de precisão.

Processos de polimento de compósitos

Os processos de polimento de compósitos representam um avanço significativo no campo da cerâmica de precisão, oferecendo uma abordagem sinérgica para melhorar a qualidade da superfície e a eficiência do processamento.Estes processos combinam várias técnicas, incluindo a retificação assistida por vibração ultra-sónica e o polimento químico-mecânico (CMP), para obter resultados superiores.

A retificação assistida por vibração ultra-sónica introduz vibrações de alta frequência no processo de retificação, o que pode reduzir significativamente o desgaste da ferramenta e melhorar as taxas de remoção de material.Este método é particularmente eficaz para materiais duros e frágeis como a cerâmica de precisão, onde os métodos de retificação tradicionais podem ser ineficientes e propensos a defeitos de superfície.

Por outro lado, o polimento químico-mecânico (CMP) é uma técnica bem estabelecida na indústria de semicondutores, conhecida pela sua capacidade de produzir superfícies ultra-suaves através da interação de partículas abrasivas nanométricas e reacções químicas.Quando integrada com a retificação ultra-sónica, a CMP pode refinar ainda mais o acabamento da superfície, atingindo um nível de suavidade que é crítico para aplicações que requerem alta precisão, como em circuitos integrados e componentes ópticos.

A combinação destes métodos não só melhora a qualidade geral da superfície, como também aumenta a eficiência do processamento.Ao aproveitar os pontos fortes de cada técnica, os processos de polimento composto podem reduzir o tempo e o custo associados à obtenção de superfícies de alta qualidade em cerâmica de precisão.Esta abordagem integrada é particularmente benéfica para componentes cerâmicos complexos que requerem tanto uma forma intrincada como um acabamento impecável.

Em resumo, os processos de polimento de compósitos são um testemunho das estratégias inovadoras empregues no campo da cerâmica de precisão, demonstrando como a combinação de diferentes técnicas pode levar a resultados superiores em termos de qualidade e eficiência.

Conclusão e tendências futuras

Tendências de desenvolvimento

A redução da maquinação na preparação de componentes cerâmicos de precisão é uma tendência significativa, impulsionada pela integração de tecnologias de conformação quase líquida que potenciam os avanços da alta tecnologia.Estas tecnologias foram concebidas para obter formas altamente precisas e elevada precisão dimensional, minimizando a necessidade de maquinação pós-processamento.

Principais tecnologias de conformação de redes próximas

| Tecnologia | Descrição | Vantagens |

|---|---|---|

| Moldagem por injeção | Combina métodos de injeção de polímeros com processos de preparação de cerâmica. | Permite a produção de peças pequenas e complexas com densidade uniforme. |

| Formação de gel de injeção | Integra a moldagem tradicional de cerâmica com métodos de polimerização orgânica. | Produz peças em bruto de cerâmica de alta resistência e tamanho quase líquido para formas complexas. |

| Impressão 3D | Utiliza a conceção e o fabrico assistidos por computador para a construção camada a camada. | Adequado para peças cerâmicas altamente complexas sem a necessidade de moldes. |

Estas tecnologias de conformação quase líquida não só aumentam a precisão dos componentes cerâmicos, como também simplificam o processo de fabrico, reduzindo os custos e melhorando a eficiência.Ao minimizar a necessidade de maquinação extensiva, estes métodos ajudam a mitigar os problemas relacionados com a fragilidade e dureza da cerâmica, que são desafios comuns nos processos de maquinação tradicionais.

Prevê-se que a adoção destas tecnologias avançadas continue a crescer, impulsionada pela procura crescente de componentes cerâmicos de precisão em várias indústrias de alta tecnologia, incluindo o fabrico de circuitos integrados, a tecnologia laser e as aplicações biomédicas.

Necessidades de investigação e desenvolvimento

O avanço da cerâmica de precisão é dificultado por vários desafios persistentes, particularmente no domínio das estruturas grandes e complexas.Estes desafios manifestam-se de várias formas, incluindo baixas taxas de rendimento , processos de moldagem complexos e custos de produção elevados .A resolução destas questões exige um esforço concertado de investigação e desenvolvimento (I&D) para inovar e otimizar as metodologias actuais.

Um dos principais obstáculos é a baixa taxa de rendimento para estruturas cerâmicas grandes e complexas.As técnicas de moldagem tradicionais têm muitas vezes dificuldade em manter a uniformidade e a integridade estrutural, levando a um desperdício significativo de material e a um aumento dos custos.Isto exige a exploração de novas tecnologias de moldagem, tais como impressão 3D que pode oferecer um maior controlo sobre o processo de fabrico e reduzir os resíduos.

A complexidade dos processos de moldagem exacerba ainda mais estes desafios.A moldagem por injeção de cerâmica (CIM) e a moldagem por injeção de gel, embora eficazes para componentes mais pequenos, enfrentam problemas de escalabilidade quando aplicadas a desenhos maiores e mais complexos.O desenvolvimento de técnicas de moldagem mais versáteis e escaláveis é crucial para ultrapassar estas limitações.Por exemplo, a integração de processos de polimento de materiais compósitos com os métodos tradicionais podem aumentar a precisão e a eficiência da produção em grande escala.

Além disso, os custos elevados associados ao fabrico de cerâmica de precisão constituem um obstáculo significativo à sua adoção generalizada.Estes custos resultam da necessidade de equipamento especializado, mão de obra qualificada e pós-processamento extensivo.Para atenuar esta situação, existe uma necessidade premente de alternativas rentáveis e de optimizações de processos.Tecnologias como retificação ELID e polimento assistido por plasma são promissores na redução de custos, mantendo os padrões de alta qualidade.

Em resumo, os esforços de I&D em curso devem centrar-se na melhoria das taxas de rendimento, na simplificação de processos de moldagem complexos e na redução dos custos de produção.Tirando partido das tecnologias emergentes e integrando metodologias avançadas, o domínio da cerâmica de precisão pode ultrapassar estes desafios e abrir caminho a aplicações industriais mais alargadas.

Produtos relacionados

- Fabricante Personalizado de Peças de PTFE Teflon para Reator de Síntese Hidrotermal Politetrafluoroetileno Papel de Carbono e Crescimento Nano de Tecido de Carbono

- Fabricante Personalizado de Peças de PTFE Teflon para Assento de Válvula de Esfera de PTFE

- Tubo de Forno de Alumina de Alta Temperatura (Al2O3) para Engenharia de Cerâmica Fina Avançada

- Fabricante Personalizado de Peças de PTFE Teflon para Cápsulas de Cultura e Cápsulas de Evaporação

- Fabricante Personalizado de Peças de PTFE Teflon para Isoladores Não Padrão

Artigos relacionados

- Processo de deposição química de vapor (CVD) e tubos de PFA de elevada pureza

- Aplicação inovadora de PTFE em selos mecânicos

- Politetrafluoroetileno (PTFE):Como o baixo coeficiente de atrito promove o progresso industrial

- Aplicações do nano-revestimento PECVD para além da impermeabilização e da prevenção da corrosão

- Desempenho e aplicação do politetrafluoroetileno (PTFE) em ambiente de alta temperatura