Aplicações da cerâmica de alumina

Aplicações mecânicas

As cerâmicas de alumina são amplamente utilizadas em vários componentes mecânicos devido às suas excepcionais propriedades mecânicas. Estes materiais são essenciais para o fabrico de ferramentas, válvulas esféricas, mós, pregos de cerâmica e rolamentos. A elevada resistência à flexão da cerâmica de alumina garante que estes componentes podem suportar tensões mecânicas significativas sem falhar. Além disso, a sua dureza e resistência ao desgaste tornam-nas ideais para aplicações em que a durabilidade e a longevidade são fundamentais.

Por exemplo, na indústria automóvel, os rolamentos de cerâmica de alumina são preferidos aos rolamentos de metal tradicionais devido à sua capacidade de funcionar a altas velocidades e condições de carga sem desgaste significativo. Do mesmo modo, no sector aeroespacial, as ferramentas de cerâmica de alumina são utilizadas para maquinar ligas de alta resistência, onde a sua dureza evita o desgaste da ferramenta e prolonga a sua vida útil.

A versatilidade da cerâmica de alumina em aplicações mecânicas é ainda mais evidenciada pela sua utilização em mós de retificação. Estas mós, feitas de cerâmica de alumina, oferecem um desempenho de retificação superior e uma vida útil mais longa em comparação com os materiais convencionais. Este facto não só reduz os custos de manutenção como também aumenta a eficiência operacional em ambientes industriais.

Em resumo, as aplicações mecânicas da cerâmica de alumina são vastas e variadas, tirando partido da sua combinação única de elevada resistência à flexão, dureza e resistência ao desgaste para proporcionar um desempenho superior em ambientes exigentes.

Aplicações em eletrónica/eletricidade

As cerâmicas de alumina desempenham um papel fundamental nas indústrias eletrónica e eléctrica, tirando partido das suas excepcionais propriedades de isolamento e das perdas mínimas a alta frequência. Estas cerâmicas são parte integrante do fabrico de placas de base, substratos e películas cerâmicas, que são componentes essenciais na conceção e funcionamento de dispositivos electrónicos. A utilização de cerâmicas de alumina nestas aplicações assegura não só o isolamento elétrico, mas também a estabilidade em condições de funcionamento variáveis, tornando-as indispensáveis na eletrónica de alta precisão.

No domínio das cerâmicas transparentes, as cerâmicas de alumina oferecem uma combinação única de clareza ótica e isolamento elétrico, tornando-as adequadas para aplicações que requerem ambas as propriedades. Esta dupla capacidade é particularmente valiosa em dispositivos onde a transparência ótica é necessária para o funcionamento, como em certos tipos de sensores e ecrãs.

Além disso, os materiais de isolamento elétrico derivados da cerâmica de alumina são cruciais para manter a integridade dos sistemas eléctricos. Evitam curto-circuitos e interferências de sinal, aumentando assim a fiabilidade e o desempenho do equipamento eletrónico. A caraterística de baixa perda em alta frequência destes materiais assegura uma transmissão eficiente do sinal, o que é fundamental nas modernas tecnologias de comunicação.

Em resumo, as aplicações da cerâmica de alumina nos sectores eletrónico e elétrico são vastas e variadas, reflectindo a sua combinação única de propriedades isolantes e robustez operacional. Isto torna-as um material fundamental para o avanço contínuo das tecnologias electrónicas.

Aplicações na indústria química

As cerâmicas de alumina desempenham um papel crucial na indústria química, principalmente devido à sua resistência sem paralelo a ambientes corrosivos. Esta propriedade torna-as indispensáveis em várias aplicações chave. Uma utilização notável é emesferas de enchimento químicoonde a sua inércia garante que não reagem com os produtos químicos a que estão expostas, mantendo assim a integridade dos processos químicos.

No domínio dasmembranas de microfiltração inorgânicasas cerâmicas de alumina oferecem uma solução robusta para a separação de partículas em várias misturas químicas. A sua elevada resistência mecânica e estabilidade térmica permitem que estas membranas resistam às condições adversas frequentemente encontradas no processamento químico, garantindo um desempenho de filtração consistente ao longo do tempo.

Além disso, as cerâmicas de alumina são amplamente utilizadas emrevestimentos resistentes à corrosão. Estes revestimentos protegem os materiais subjacentes dos efeitos nocivos dos agentes corrosivos, prolongando a vida útil do equipamento industrial. A excelente resistência à corrosão das cerâmicas de alumina torna-as a escolha preferida para aplicações de revestimento em que a durabilidade e a fiabilidade são fundamentais.

| Aplicações | Principais vantagens |

|---|---|

| Esferas de enchimento para produtos químicos | Inércia, mantém a integridade do processo químico |

| Membranas de microfiltração inorgânicas | Elevada resistência mecânica, estabilidade térmica, desempenho de filtração consistente |

| Revestimentos resistentes à corrosão | Protege os materiais subjacentes, prolonga a vida útil do equipamento |

A combinação destas aplicações realça a versatilidade e robustez das cerâmicas de alumina na indústria química, tornando-as num material fundamental para vários processos críticos.

Aplicações médicas

As cerâmicas de alumina têm encontrado aplicações significativas no domínio médico, particularmente no desenvolvimento de ossos, articulações e dentes artificiais. A suabiocompatibilidade assegura que estes materiais não provocam reacções adversas quando em contacto com tecidos vivos, tornando-os ideais para implantes a longo prazo. Ainércia das cerâmicas de alumina aumenta ainda mais a sua adequação, uma vez que não corroem nem se degradam no corpo, proporcionando uma solução estável e duradoura para implantes médicos.

Além disso, aelevada dureza da cerâmica de alumina assegura que estes implantes podem suportar as tensões mecânicas encontradas no corpo humano. Esta propriedade é crucial para a longevidade e eficácia dos ossos e articulações artificiais, que têm de suportar movimentos e pressões constantes. A utilização de cerâmica de alumina em aplicações dentárias também está generalizada devido à sua capacidade de imitar a dureza natural e a resistência ao desgaste do esmalte dentário, garantindo uma restauração mais natural e duradoura.

| Propriedade | Vantagem em aplicações médicas |

|---|---|

| Biocompatibilidade | Sem reacções adversas com tecidos vivos |

| Inércia | Sem corrosão ou degradação no corpo |

| Elevada dureza | Resiste a tensões mecânicas, adequado para utilização a longo prazo |

Em resumo, a combinação única de biocompatibilidade, inércia e elevada dureza faz da cerâmica de alumina um material de valor inestimável no campo da medicina, contribuindo para o desenvolvimento de implantes médicos fiáveis e duradouros.

Caraterísticas e técnicas de fabrico

Peças em bruto para prensagem de pó

A prensagem de pó é uma técnica fundamental no fabrico de cerâmicas de alumina avançadas, envolvendo a aplicação de pressão para compactar o pó cerâmico num molde. Este método é particularmente valorizado pela sua capacidade de produzir peças em bruto com dimensões precisas e um processo operacional simples. No entanto, a durabilidade dos moldes utilizados nesta técnica é uma limitação notável. A tensão mecânica constante exercida durante o processo de prensagem leva a um desgaste significativo, exigindo a substituição regular dos moldes para manter a qualidade da produção.

Esta técnica é particularmente vantajosa pela sua simplicidade e pela precisão que oferece, tornando-a uma escolha preferencial para a moldagem inicial de componentes cerâmicos. Apesar da necessidade de substituição frequente dos moldes, o processo global continua a ser rentável e eficiente para a produção de peças em bruto de cerâmica de alta qualidade. No entanto, a natureza repetitiva do processo de prensagem sublinha a importância da seleção e conceção do material do molde para reduzir o desgaste e prolongar a sua vida útil.

Em resumo, embora a prensagem de pó forneça um método fiável e preciso para a formação de peças em bruto de cerâmica, a necessidade frequente de substituir os moldes devido ao desgaste é um aspeto crítico que os fabricantes têm de gerir eficazmente para otimizar a eficiência e o custo da produção.

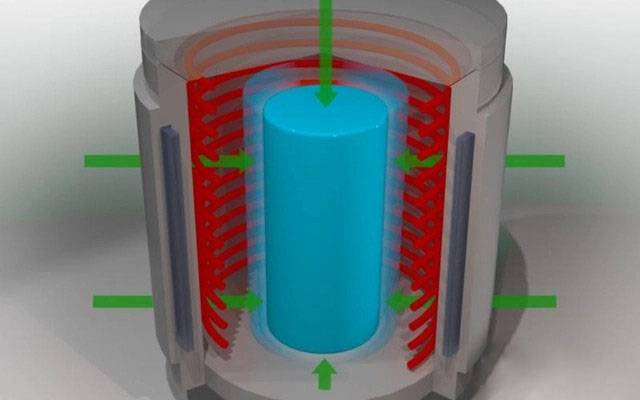

Prensagem isostática de peças em bruto

A prensagem isostática é uma técnica sofisticada de metalurgia do pó que utiliza um meio fluido para aplicar uma pressão uniforme ao pó cerâmico. Este método assegura que a pressão é distribuída uniformemente por todas as superfícies do pó, levando à criação de uma peça em bruto altamente densa e uniforme. O processo envolve a colocação do pó dentro de um recipiente fechado cheio de líquido, que é depois sujeito a alta pressão. Esta compactação por pressão uniforme resulta num blank com uma densidade e resistência excepcionais.

Uma das principais vantagens da prensagem isostática é a sua capacidade de produzir peças em bruto com a máxima uniformidade de densidade e microestrutura. Ao contrário da prensagem uniaxial, que é limitada por restrições geométricas, a prensagem isostática pode alcançar esta uniformidade sem tais limitações. Este facto torna-a particularmente adequada para a formação de formas complexas e desenhos intrincados que outros métodos de prensagem podem ter dificuldade em obter.

No entanto, a sofisticação do processo de prensagem isostática tem um custo. O equipamento necessário para este método é complexo e dispendioso, o que pode constituir um obstáculo significativo para operações mais pequenas ou com orçamentos limitados. Além disso, o processo em si é mais complexo, exigindo um controlo e monitorização cuidadosos para garantir resultados óptimos. Apesar destes desafios, os espaços em branco de alta qualidade produzidos por prensagem isostática tornam-na uma técnica valiosa em indústrias onde o desempenho do material é crítico, como na produção de cerâmica de alumina avançada.

Moldagem por injeção de corpos verdes

A moldagem por injeção é uma técnica sofisticada que produz corpos verdes com uma resistência e uniformidade notáveis. Este método é particularmente vantajoso para a criação de formas complexas e para a obtenção de moldes de tamanho quase líquido. O processo envolve uma utilização mínima de aglutinantes orgânicos, o que simplifica a fase subsequente de remoção do plástico.

Em comparação com os métodos tradicionais, a moldagem por injeção oferece várias vantagens distintas:

- Compatibilidade com formas complexas: É excelente na formação de geometrias complexas que são difíceis de obter com outras técnicas.

- Uniformidade e resistência: Os corpos verdes apresentam uma elevada uniformidade e resistência, garantindo uma qualidade consistente em diferentes peças.

- Conteúdo Orgânico Reduzido: Ao minimizar o uso de materiais orgânicos, o processo reduz o risco de defeitos e melhora a qualidade geral do produto final.

- Facilidade de remoção de plástico: O conteúdo orgânico reduzido facilita uma remoção mais fácil e limpa do plástico, simplificando o processo de fabrico.

| Benefício | Descrição |

|---|---|

| Formas complexas | Ideal para desenhos complexos, ultrapassando as limitações dos métodos de moldagem mais simples. |

| Uniformidade e resistência | Garante peças consistentes e de alta qualidade com propriedades mecânicas robustas. |

| Baixo teor orgânico | Minimiza os defeitos e simplifica as etapas de pós-processamento. |

| Fácil remoção de plástico | Facilita um processo de remoção mais limpo e mais eficiente. |

Este método não é apenas eficiente, mas também altamente versátil, tornando-o numa escolha preferida em indústrias onde a precisão e a complexidade são fundamentais.

Processo de prensagem isostática

Princípio da tecnologia de prensagem isostática

A tecnologia de prensagem isostática é um método sofisticado que emprega líquido de alta pressão para aplicar uniformemente pressão a um corpo verde. Este processo assegura que o corpo verde sofre uma transformação altamente densificada, resultando num material que é simultaneamente denso e uniforme. A técnica consiste em colocar o produto dentro de um recipiente fechado cheio de líquido, onde é aplicada uma pressão igual em todas as superfícies. Esta aplicação uniforme de pressão aumenta significativamente a densidade do material sob alta pressão, alcançando a forma e a integridade estrutural desejadas.

O processo de prensagem isostática não é apenas versátil, mas também altamente eficaz em vários sectores. Tem encontrado aplicações extensivas na moldagem de materiais refractários de alta temperatura, cerâmicas, carbonetos cimentados, ímanes permanentes de lantânio, materiais de carbono e pós de metais raros. A capacidade de consolidar pós ou curar defeitos em peças fundidas torna-a uma ferramenta valiosa na ciência e engenharia de materiais.

Uma das principais caraterísticas da prensagem isostática é a sua capacidade de aplicar uma força uniforme e igual em todo o produto, independentemente da sua forma ou tamanho. Esta caraterística é particularmente vantajosa para aplicações cerâmicas e refractárias, onde é crucial obter tolerâncias precisas. O processo não só reduz a necessidade de maquinação dispendiosa, como também aumenta significativamente a viabilidade comercial do produto final.

Em resumo, a tecnologia de prensagem isostática destaca-se pela sua capacidade de produzir corpos verdes altamente densificados e uniformes através da aplicação uniforme de líquido a alta pressão. A sua adoção generalizada em diversas indústrias sublinha a sua eficácia e versatilidade no processamento de materiais.

Vantagens da prensagem isostática

A prensagem isostática destaca-se no domínio do fabrico de cerâmica devido às suas capacidades únicas. Uma das suas principais vantagens é aelevada densidade de corpo verde que consegue atingir. Isto é possível graças à aplicação uniforme de pressão em todas as direcções, o que elimina a necessidade de lubrificantes e assegura uma densidade consistente em todo o material.

O processo também se destaca nana formação de formas complexas. Ao contrário dos métodos de prensagem unidirecional que são limitados por matrizes rígidas, a prensagem isostática elimina muitas destas limitações geométricas. Esta flexibilidade torna-a ideal para a criação de peças complexas que seriam difíceis de produzir utilizando métodos tradicionais.

Além disso, a prensagem isostática ofereceboa resistência edensidade uniforme em todas as direcções. Esta natureza isotrópica do material é particularmente vantajosa para aplicações que requerem uma elevada integridade mecânica e fiabilidade. O processo também é altamente eficiente commateriais caros e de difícil compactação como as superligas, o titânio, os aços para ferramentas, o aço inoxidável e o berílio, maximizando a utilização do material.

| Vantagens | Descrição |

|---|---|

| Elevada densidade de corpo verde | A pressão uniforme em todas as direcções elimina a necessidade de lubrificantes, obtendo-se uma densidade elevada e uniforme. |

| Capacidade de formar formas complexas | Elimina as restrições geométricas da prensagem unidirecional, ideal para peças complexas. |

| Boa resistência | A natureza isotrópica assegura uma resistência uniforme em todas as direcções. |

| Densidade uniforme | A pressão uniforme resulta numa densidade consistente em todo o material. |

| Utilização eficiente do material | Altamente eficiente com materiais caros e difíceis de compactar. |

Desvantagens da prensagem isostática

Embora a prensagem isostática ofereça várias vantagens, tais como densidades compactas elevadas e a capacidade de formar formas complexas, não deixa de ter as suas desvantagens. Uma das principais desvantagens é a sua baixa precisão dimensional. Esta limitação resulta da natureza do processo, em que a pressão aplicada é uniforme em todas as direcções, o que torna difícil conseguir um controlo dimensional preciso.

Outra questão importante é a complexidade do próprio processo. A prensagem isostática requer equipamento e moldes especializados, normalmente feitos de grafite de alta pureza e alta resistência, que são caros e de fabrico complexo. Para além disso, o equipamento tem frequentemente de ser importado, aumentando ainda mais o custo e a complexidade. Este facto torna o processo menos adequado para a produção industrial contínua, onde a simplicidade e a relação custo-eficácia são fundamentais.

A eficiência da produção também é uma preocupação. O processo envolve várias etapas, incluindo o carregamento e descarregamento de moldes, o que pode ser demorado e trabalhoso. A variação de saco húmido, embora mais adequada para peças grandes, sofre de uma diminuição da produtividade devido a estes passos, limitando o potencial de automatização. A versão de saco seco, embora mais automatizada, ainda enfrenta desafios na manutenção de elevadas taxas de produção devido à complexidade geral do processo.

Além disso, a uniformidade do grão alvo é frequentemente fraca, o que pode afetar as propriedades mecânicas do produto final. Apesar das altas densidades alcançáveis, a falta de uniformidade do grão pode levar a inconsistências na resistência e durabilidade.

Em resumo, embora a prensagem isostática seja uma técnica poderosa para obter densidades elevadas e formas complexas, a sua baixa precisão dimensional, a complexidade do processo e a baixa eficiência de produção apresentam desafios significativos que têm de ser cuidadosamente geridos.

Método de moldagem abrangente

A integração das técnicas de prensagem a seco e prensagem isostática apresenta uma abordagem sinérgica à moldagem de cerâmica, oferecendo um corpo verde com uma densidade excecional e uma precisão dimensional superior. A prensagem a seco, conhecida pela sua simplicidade e capacidade de produção rápida, é excelente na formação de formas simples, mas muitas vezes não consegue obter os detalhes intrincados e a densidade uniforme necessários para geometrias mais complexas. Por outro lado, a prensagem isostática utiliza a pressão do fluido para comprimir uniformemente o pó cerâmico, resultando num corpo verde com elevada densidade e resistência, mas à custa da precisão dimensional e da complexidade operacional.

Ao combinar estes dois métodos, os fabricantes podem aproveitar os pontos fortes de cada técnica. A prensagem a seco pode ser utilizada inicialmente para criar uma forma rugosa com as dimensões necessárias, seguida de prensagem isostática para refinar e densificar uniformemente o corpo verde. Este processo de duas fases não só aumenta a densidade e a resistência globais do componente cerâmico, como também melhora significativamente a sua precisão dimensional. O resultado é um corpo verde que é altamente denso e tem uma forma precisa, satisfazendo os requisitos rigorosos das aplicações cerâmicas avançadas.

Este método de moldagem abrangente é particularmente vantajoso para a produção de cerâmica com formas complexas e propriedades mecânicas elevadas, como as utilizadas na indústria aeroespacial, implantes médicos e eletrónica de alto desempenho. A capacidade de atingir uma elevada densidade e precisão dimensional através desta abordagem combinada sublinha a sua eficácia no domínio do fabrico de cerâmicas de alumina avançadas.

Moldes de cerâmica de alumina avançada

Moldes tradicionais de prensagem a seco

Os moldes tradicionais de prensagem a seco são ferramentas indispensáveis no processo de fabrico de cerâmica, especialmente para a produção de produtos de forma simples. Estes moldes destacam-se por oferecerem ciclos de produção rápidos, tornando-os adequados para ambientes de fabrico de grandes volumes. No entanto, a sua utilidade está confinada a geometrias simples, limitando a sua aplicação em designs mais complexos.

O processo de prensagem a seco envolve o carregamento de pós de carboneto de tungsténio-cobalto (WC-Co) nos moldes, manualmente ou através de sistemas automatizados. O molde cheio, juntamente com o recipiente de pressão, é então fixado na estrutura da prensa. O processo de compactação, que normalmente dura entre 5 a 10 minutos, produz um compacto verde pronto para o processamento subsequente. Este método é particularmente eficaz para prensar barras, tubos e outras formas simples com diâmetros até 200 mm e comprimentos até 600 mm.

Uma vantagem notável dos moldes de prensagem a seco é a sua capacidade de produzir componentes com espessuras de parede tão finas como 2 mm, mantendo as tolerâncias no intervalo de 0,1-1 mm. Esta precisão é crucial para muitas aplicações industriais em que a exatidão dimensional é fundamental.

Apesar da sua eficiência, os moldes de prensagem a seco requerem materiais específicos que apresentem tixotropia - uma propriedade essencial para a transferência uniforme de pressão para o pó. A viscosidade do material do molde tem de diminuir sob pressão para garantir uma compactação adequada, regressando depois ao seu estado inicial quando a pressão é libertada, facilitando os ciclos de prensagem subsequentes.

Em resumo, embora os moldes tradicionais de prensagem a seco sejam ideais para a produção rápida de cerâmicas de forma simples, as suas limitações de conceção exigem a utilização de métodos alternativos para geometrias mais complexas.

Aplicação de moldes de prensagem isostática

Os moldes de prensagem isostática são parte integrante da produção de cerâmicas avançadas, incluindo carboneto de silício, nitreto de silício, alumina e zircónia. Estes moldes facilitam a formação de formas complexas com elevada densidade e propriedades mecânicas superiores. O processo de prensagem isostática envolve submeter o pó cerâmico a uma pressão uniforme através de um meio líquido, assegurando que todas as superfícies do produto são igualmente comprimidas. Este método não só aumenta a densidade, como também minimiza a contração e a deformação da sinterização, tornando-o ideal para a criação de componentes longos e finos em forma de barra ou de tubo que são difíceis de produzir utilizando técnicas de moldagem convencionais.

As vantagens da utilização de moldes de prensagem isostática são múltiplas. Em primeiro lugar, a densidade elevada e uniforme obtida através deste processo resulta em produtos com uma resistência e maquinabilidade excepcionais, reduzindo significativamente as tensões internas. Em segundo lugar, os próprios moldes são relativamente fáceis de fabricar, oferecendo uma longa vida útil e custos de produção globais mais baixos. Além disso, a prensagem isostática permite a criação de compactos de grandes dimensões, possibilitando múltiplas compactações num único cilindro, aumentando assim a eficiência e a versatilidade da produção.

Em resumo, os moldes de prensagem isostática são uma pedra angular na indústria da cerâmica avançada, proporcionando uma solução robusta para a produção de componentes cerâmicos de alta qualidade com geometrias complexas e propriedades mecânicas superiores.

Molde ajustável de cerâmica de alumina de alta pureza

O design inovador dos moldes ajustáveis de cerâmica de alumina de alta pureza introduz um avanço significativo no fabrico de cerâmica, particularmente no domínio das formas complexas e dos fluxos de trabalho de produção eficientes. Ao contrário dos moldes tradicionais de prensagem a seco, que se limitam a formas simples e exigem uma substituição frequente devido ao desgaste, estes moldes ajustáveis oferecem uma flexibilidade e uma facilidade de utilização sem paralelo.

Uma das principais caraterísticas destes moldes é a sua capacidade de adaptação a várias geometrias, permitindo aos fabricantes produzir componentes cerâmicos complexos com precisão. Esta adaptabilidade não só aumenta a gama de produtos que podem ser fabricados, como também reduz a necessidade de múltiplos moldes, simplificando assim o processo de produção.

Para além disso, a facilidade de remoção da cerâmica processada destes moldes é uma melhoria notável em relação aos métodos convencionais. O design ajustável assegura que a cerâmica pode ser extraída sem danos, minimizando o desperdício e aumentando o rendimento global de produtos de alta qualidade. Esta caraterística é particularmente benéfica em indústrias onde a integridade do produto final é crítica, como em aplicações médicas e electrónicas.

Em resumo, os moldes ajustáveis de cerâmica de alumina de alta pureza representam um salto em frente na praticidade de fabrico, oferecendo uma solução versátil para produzir componentes cerâmicos complexos com facilidade e eficiência.

Produtos relacionados

- Placas Cerâmicas de Alumina Zircônia Feitas Sob Medida para Engenharia de Processamento Avançado de Cerâmicas Finas

- Alumina Granulada de Alta Pureza para Cerâmica Fina Avançada de Engenharia

- Tubo de Forno de Alumina de Alta Temperatura (Al2O3) para Engenharia de Cerâmica Fina Avançada

- Placa de Alumina Al2O3 Resistente ao Desgaste a Altas Temperaturas para Cerâmica Fina Avançada de Engenharia

- Anel de Vedação de Cerâmica de Óxido de Alumínio Al2O3 Avançado para Aplicações Resistentes ao Desgaste

Artigos relacionados

- As 5 principais características de um forno de sinterização de zircónio de alta qualidade

- Placa de Quartzo Ótica: Um guia completo para aplicações, especificações e utilização

- Compreender o processo e as vantagens da prensagem isostática a frio de cerâmica de zircónia

- Prensagem isostática a frio para aplicações médicas Desafios e soluções

- Libertar o poder das placas de quartzo ópticas: Aplicações e vantagens