Em sua essência, o vapor é adicionado a um forno de pirólise para controlar o ambiente químico e melhorar a qualidade dos produtos finais. Embora a pirólise seja tecnicamente a decomposição térmica de material orgânico na ausência de oxigênio, a injeção de vapor serve a várias funções críticas, desde a prevenção de combustão indesejada até a participação ativa em reações químicas que aprimoram os gases e líquidos resultantes.

A decisão de adicionar vapor marca uma mudança fundamental na estratégia do processo. Você não está mais apenas quebrando material com calor (pirólise); você está usando o vapor como uma ferramenta para influenciar ativamente as vias de reação, reduzir subprodutos indesejáveis como o alcatrão e aumentar o rendimento de gases valiosos como o hidrogênio.

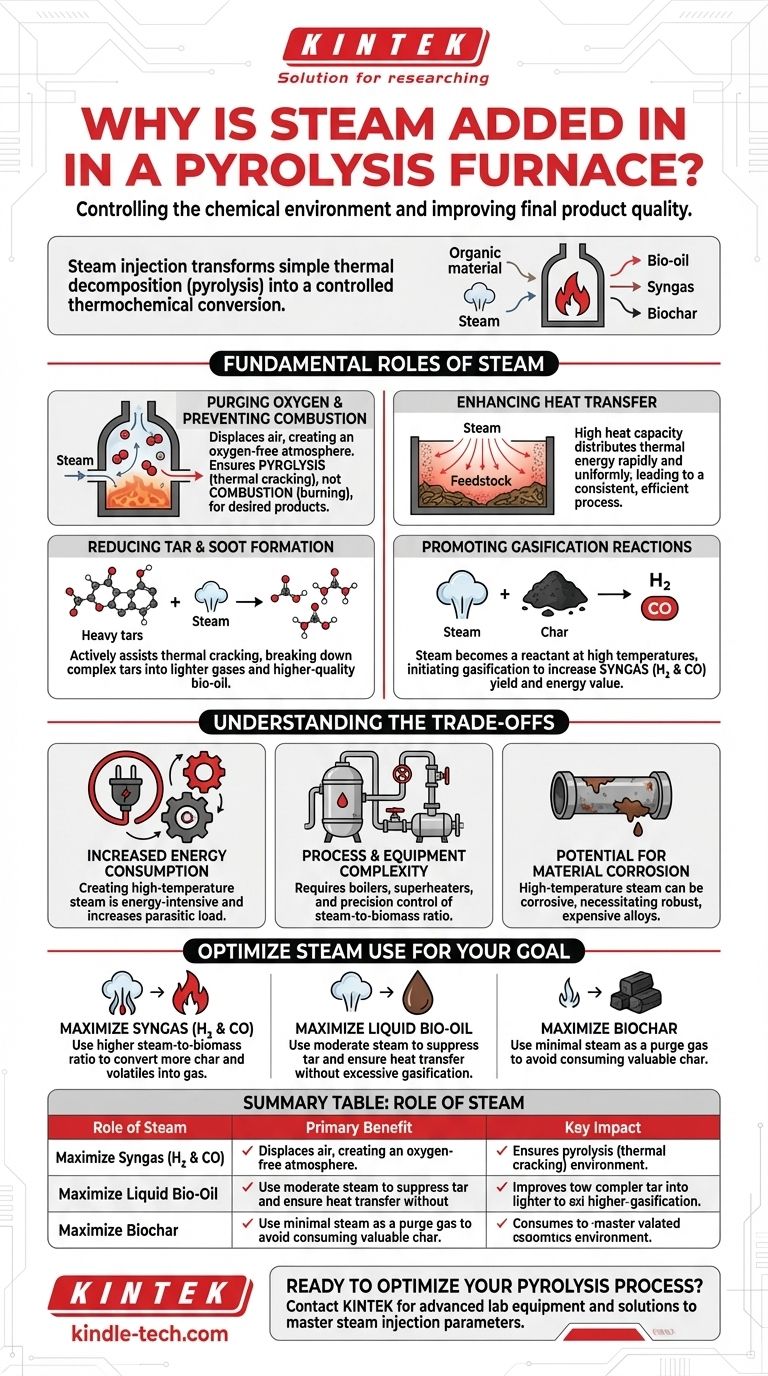

Os Papéis Fundamentais do Vapor na Pirólise

Injetar vapor em um forno de pirólise é uma escolha de engenharia deliberada que serve a múltiplos propósitos simultaneamente. Ele move o processo além da simples decomposição térmica para uma conversão termoquímica mais controlada e versátil.

Purga de Oxigênio e Prevenção de Combustão

A função mais básica do vapor é atuar como um agente de purga. Ele desloca o ar ambiente — e especificamente o oxigênio — do forno.

Ao criar uma atmosfera livre de oxigênio (anaeróbica), o vapor garante que a matéria-prima orgânica passe por pirólise (craqueamento térmico) em vez de combustão (queima). Este é o requisito fundamental para a produção de bio-óleo, gás de síntese ou biocarvão em vez de apenas cinzas e gases de combustão.

Aprimoramento da Transferência de Calor

O vapor tem alta capacidade térmica e é um excelente meio para transferir energia térmica.

Quando o vapor superaquecido é injetado, ele distribui o calor mais rapidamente e uniformemente por toda a matéria-prima do que o calor radiante sozinho. Isso garante que todo o material atinja a temperatura de pirólise desejada rapidamente, levando a um processo mais consistente e eficiente.

Redução da Formação de Alcatrão e Fuligem

Um dos maiores desafios na pirólise é a formação de hidrocarbonetos complexos e pesados conhecidos como alcatrões. Esses alcatrões podem entupir o equipamento e diminuir a qualidade dos produtos líquidos (bio-óleo) e gasosos desejados.

O vapor auxilia ativamente no craqueamento térmico, quebrando essas grandes moléculas de alcatrão em compostos gasosos menores, mais leves e mais valiosos. Isso resulta em um fluxo de gás mais limpo e um bio-óleo de maior qualidade com menor viscosidade.

Promoção de Reações de Gaseificação

Esta é a função mais avançada do vapor. Em altas temperaturas de um forno de pirólise, o vapor deixa de ser um fluido inerte e se torna um reagente químico.

Ele inicia reações de gaseificação, principalmente a reação de reforma a vapor e a reação de deslocamento de água-gás. O vapor reage com o carvão sólido e os hidrocarbonetos voláteis para produzir mais gás de síntese — uma mistura de hidrogênio (H₂) e monóxido de carbono (CO). Isso aumenta significativamente o rendimento e o valor energético do produto gasoso.

Compreendendo as Compensações

Embora benéfica, a adição de injeção de vapor a um sistema de pirólise não é isenta de custos e complexidades. É uma decisão de engenharia com claras compensações.

Aumento do Consumo de Energia

A criação de vapor de alta temperatura e alta pressão é um processo que consome muita energia. Essa entrada de energia, conhecida como carga parasita, deve ser considerada no balanço energético geral da planta. Se não for gerenciada com cuidado, pode reduzir a produção líquida de energia.

Complexidade do Processo e Equipamento

Um sistema com injeção de vapor requer caldeiras, superaquecedores e válvulas de controle de precisão. A relação vapor-biomassa torna-se um parâmetro operacional crítico que deve ser cuidadosamente monitorado e controlado para atingir a distribuição de produto desejada.

Potencial de Corrosão de Materiais

Em altas temperaturas, o vapor pode ser corrosivo para certos metais. O reator e a tubulação a jusante devem ser construídos com ligas mais robustas e caras para suportar o ambiente operacional hostil, aumentando o custo de capital da planta.

Como Otimizar o Uso do Vapor para o Seu Objetivo

A quantidade de vapor que você adiciona influencia diretamente a gama de produtos finais. A escolha é determinada inteiramente pelo seu objetivo principal.

- Se o seu foco principal é produzir gás de síntese de alta qualidade (H₂ e CO): Você usará uma relação vapor-biomassa mais alta para maximizar a gaseificação e converter o máximo possível de carvão e voláteis em gás.

- Se o seu foco principal é maximizar o rendimento de bio-óleo líquido: Você usará uma quantidade mais moderada de vapor, o suficiente para suprimir a formação de alcatrão e garantir boa transferência de calor, mas não tanto que comece a gaseificar seus valiosos precursores líquidos.

- Se o seu foco principal é produzir biocarvão: Você usará o mínimo de vapor, apenas o suficiente para servir como um gás de purga para remover o oxigênio, pois qualquer excesso de vapor reagirá e consumirá o próprio carvão que você está tentando criar.

Em última análise, a injeção de vapor transforma o forno de pirólise de uma simples câmara de aquecimento em um reator químico altamente controlável.

Tabela Resumo:

| Função do Vapor | Benefício Primário | Impacto Chave |

|---|---|---|

| Purga de Oxigênio | Previne a Combustão | Garante pirólise, não queima |

| Aprimoramento da Transferência de Calor | Aquecimento Uniforme | Processo consistente e eficiente |

| Redução da Formação de Alcatrão | Produtos Mais Limpos | Bio-óleo e gás de maior qualidade |

| Promoção da Gaseificação | Aumento do Rendimento de Gás de Síntese | Mais hidrogênio (H₂) e monóxido de carbono (CO) |

Pronto para otimizar seu processo de pirólise?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para pesquisa de conversão termoquímica. Quer você esteja desenvolvendo processos para maximizar o rendimento de gás de síntese, bio-óleo ou biocarvão, nossos reatores e sistemas são projetados para controle preciso e desempenho confiável.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento certo para dominar os parâmetros de injeção de vapor e alcançar seus objetivos específicos de produto. Entre em contato conosco hoje para discutir suas necessidades de laboratório e descobrir como a KINTEK pode aprimorar sua pesquisa em pirólise.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz