Em essência, os materiais refratários são usados em fornos porque são projetados exclusivamente para suportar o ambiente extremo interno. Eles mantêm sua resistência física e integridade química em temperaturas incrivelmente altas, atuando como uma barreira térmica e química crítica que contém o processo e protege a própria estrutura do forno.

O valor de um material refratário não é apenas seu alto ponto de fusão. Seu verdadeiro propósito é fornecer uma barreira estável, previsível e não reativa que possa suportar uma combinação de calor extremo, ataque químico e estresse físico, garantindo que o forno opere com segurança e eficiência.

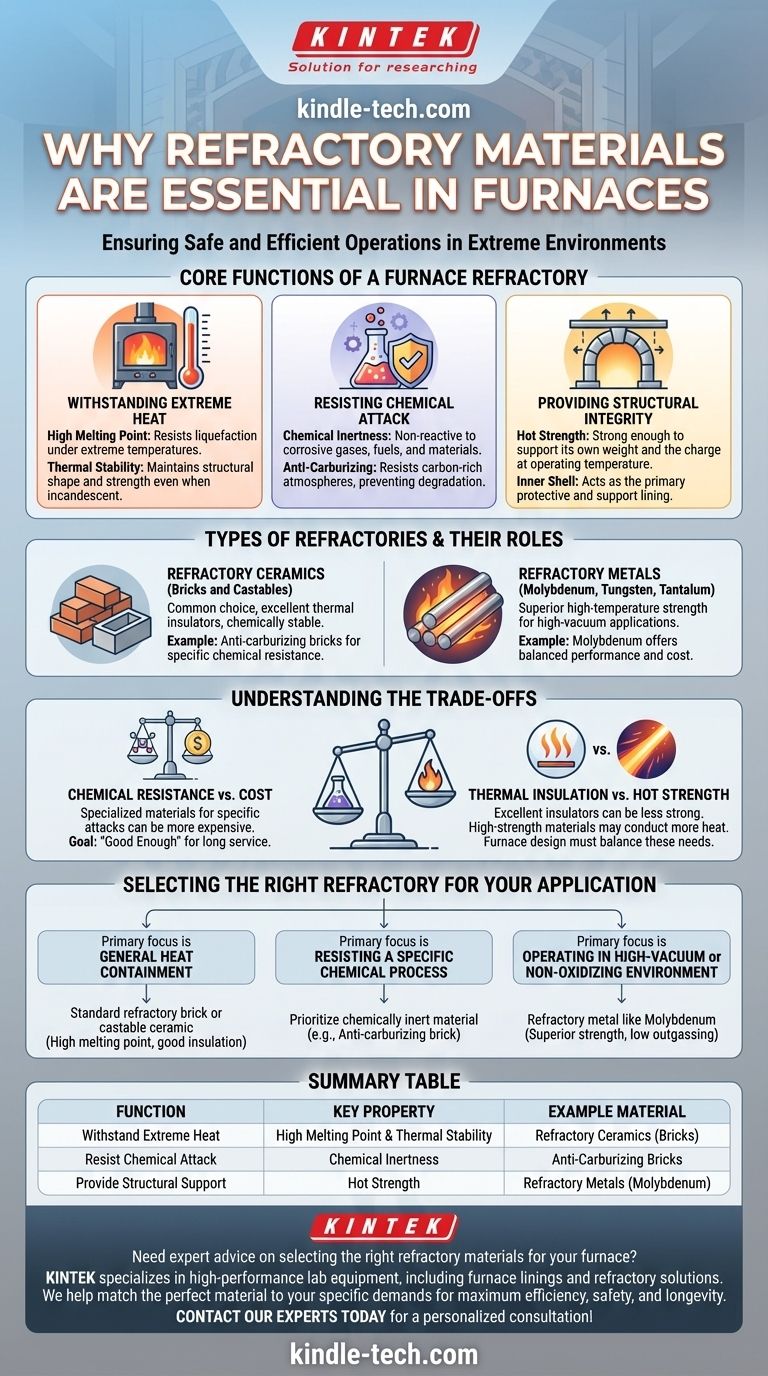

As Funções Principais de um Refratário de Forno

Para entender por que os refratários são indispensáveis, devemos ir além da resistência ao calor e considerar as três funções principais que eles desempenham dentro de um forno.

Suportar Temperaturas Extremas

A função mais óbvia é resistir ao calor. Os materiais refratários têm pontos de fusão muito altos, impedindo que se liquefaçam sob as condições de operação.

Isso vai além do simples derretimento. Eles também possuem estabilidade térmica, o que significa que resistem à deformação e mantêm sua forma estrutural e resistência mesmo quando aquecidos até a incandescência.

Resistir ao Ataque Químico

Um forno é frequentemente um ambiente químico altamente reativo. Os materiais que estão sendo aquecidos, o combustível que está sendo queimado e os gases resultantes podem ser altamente corrosivos.

Os refratários são escolhidos por sua inércia química. Por exemplo, tijolos anti-carburização são usados em fornos de carburização especificamente porque resistem à atmosfera rica em carbono que degradaria outros materiais. Isso evita que o revestimento reaja com e contamine o processo.

Fornecer Integridade Estrutural

O material refratário é a carcaça interna do forno. Deve ser forte o suficiente para suportar seu próprio peso e, às vezes, o peso do material que está sendo processado (a "carga").

Essa resistência deve ser mantida na temperatura de operação, uma propriedade conhecida como resistência a quente. Um material que é forte quando frio, mas que cede ou rasteja quando quente, é inadequado.

Tipos de Refratários e Seus Papéis

O termo "refratário" abrange uma ampla gama de materiais, cada um adequado para diferentes condições. A escolha depende inteiramente das exigências específicas do forno.

Cerâmicas Refratárias (Tijolos e Fundíveis)

Estes são os tipos mais comuns de refratários. Eles são excelentes isolantes térmicos e geralmente muito estáveis em ambientes quimicamente agressivos.

Os tijolos anti-carburização mencionados em fornos de carburização são um exemplo perfeito. Eles são uma formulação cerâmica especializada projetada para ser não reativa em uma atmosfera química específica.

Metais Refratários

Em certas aplicações, como fornos de alto vácuo, os metais são a escolha superior. Materiais como molibdênio, tungstênio e tântalo oferecem resistência e estabilidade excepcionais em altas temperaturas.

O molibdênio é frequentemente usado porque oferece um excelente equilíbrio entre desempenho e custo em comparação com outros metais refratários. Eles são essenciais onde a presença de óxidos cerâmicos seria um contaminante.

Entendendo as Compensações (Trade-offs)

A seleção de um material refratário é um processo de equilíbrio de propriedades concorrentes. Nenhum material único é perfeito para todas as aplicações.

Resistência Química vs. Custo

Refratários altamente especializados projetados para resistir a um ataque químico específico são frequentemente mais caros do que materiais de uso geral.

O objetivo é selecionar um material que seja "bom o suficiente" para garantir uma longa vida útil sem exagerar na engenharia da solução e incorrer em custos desnecessários. A escolha do molibdênio, por exemplo, é uma decisão baseada no custo em detrimento de metais mais exóticos.

Isolamento Térmico vs. Resistência a Quente

Materiais que são excelentes isolantes são frequentemente mais porosos e têm menor resistência em altas temperaturas.

Por outro lado, materiais densos e de alta resistência geralmente têm maior condutividade térmica, o que significa que mais calor pode escapar. O projeto do forno deve equilibrar a necessidade de conter o calor com a necessidade de uma estrutura durável e de longa duração.

Selecionando o Refratário Certo para Sua Aplicação

A escolha ideal é sempre ditada pela demanda primária do processo.

- Se o seu foco principal é a contenção geral de calor: Um tijolo refratário padrão ou cerâmica fundível com alto ponto de fusão e boas propriedades isolantes é a solução mais comum.

- Se o seu foco principal é resistir a um processo químico específico: Você deve priorizar um material, como um tijolo anti-carburização, que seja quimicamente inerte à atmosfera específica dentro do seu forno.

- Se o seu foco principal é operar em um ambiente de alto vácuo ou não oxidante: Um metal refratário como o molibdênio é frequentemente necessário por sua resistência superior e ausência de desgasificação em temperaturas extremas.

Em última análise, selecionar o refratário certo é sobre combinar as forças específicas do material com as demandas térmicas, químicas e mecânicas exclusivas do ambiente do forno.

Tabela de Resumo:

| Função | Propriedade Chave | Material de Exemplo |

|---|---|---|

| Suportar Calor Extremo | Alto Ponto de Fusão e Estabilidade Térmica | Cerâmicas Refratárias (Tijolos) |

| Resistir a Ataque Químico | Inércia Química | Tijolos Anti-Carburização |

| Fornecer Suporte Estrutural | Resistência a Quente | Metais Refratários (Molibdênio) |

Precisa de aconselhamento especializado na seleção dos materiais refratários corretos para o seu forno?

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, incluindo revestimentos de fornos e soluções refratárias. Podemos ajudá-lo a combinar o material perfeito com suas demandas térmicas, químicas e mecânicas específicas para máxima eficiência, segurança e longevidade.

Contate nossos especialistas hoje para uma consulta personalizada!

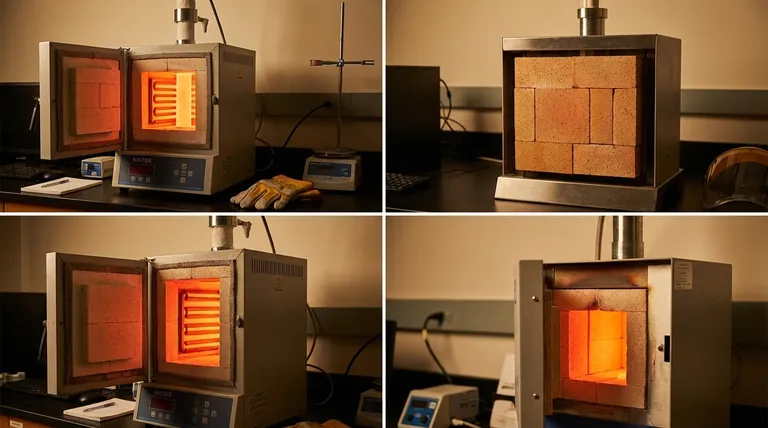

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Tubo Cerâmico de Nitreto de Boro (BN)

As pessoas também perguntam

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa