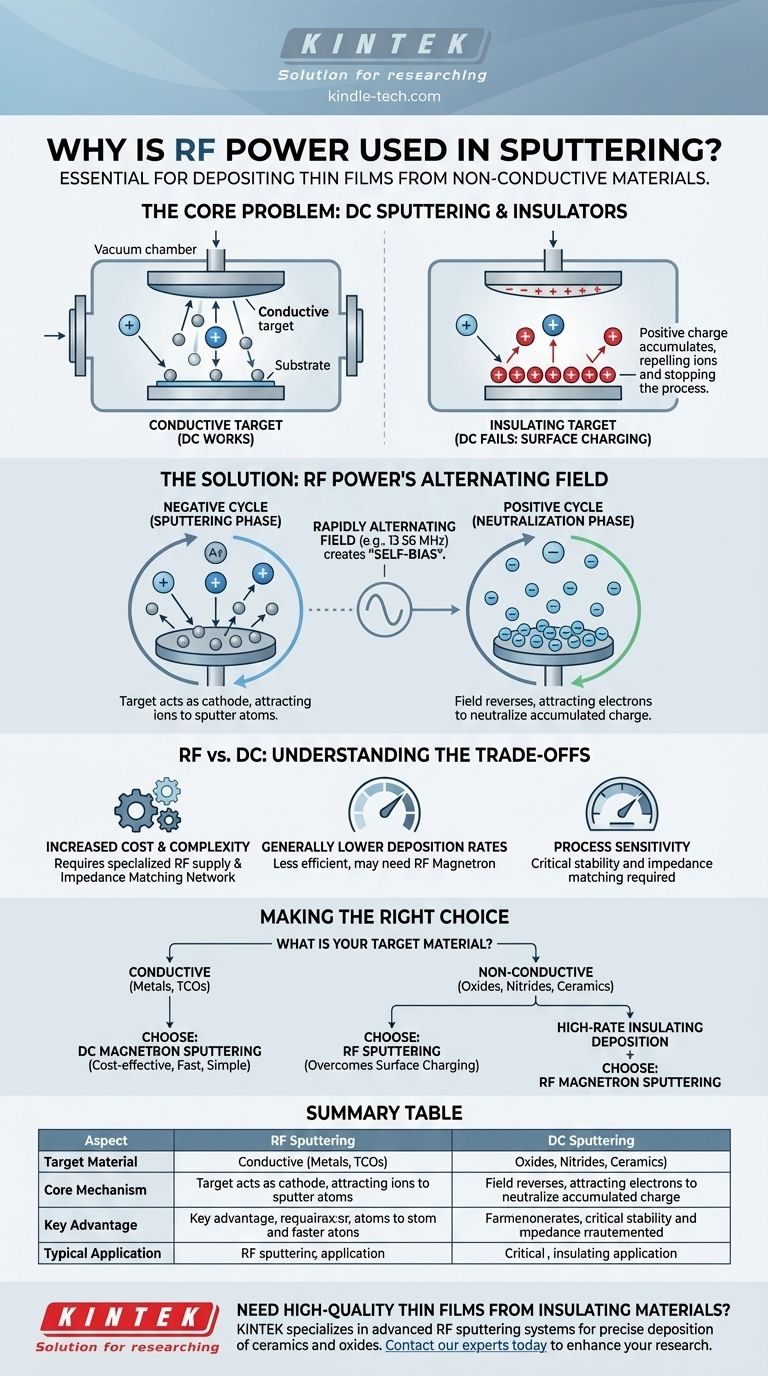

Em sua essência, a energia de RF é usada no sputtering para depositar filmes finos a partir de materiais não condutores. Uma fonte de alimentação CC (Corrente Contínua) padrão é ineficaz para esses alvos isolantes ou dielétricos, como cerâmicas e óxidos. A energia de RF (Radiofrequência) supera essa limitação fundamental usando um campo elétrico alternado, tornando-a uma tecnologia essencial nas indústrias de semicondutores e materiais avançados.

O problema central ao fazer sputtering de um isolante é o "acúmulo de carga positiva". Um processo CC padrão bombardeia o alvo com íons positivos, mas um isolante não consegue dissipar essa carga. A energia de RF resolve isso alternando rapidamente o campo elétrico, usando um breve ciclo positivo para atrair elétrons e neutralizar essa carga, permitindo que o processo de sputtering continue.

O Desafio Fundamental: Sputtering de Isolantes

Para entender por que a RF é necessária, devemos primeiro entender por que o método de sputtering CC mais simples e comum falha quando usado com materiais não condutores.

Por que o Sputtering CC Padrão Falha

No sputtering CC, uma alta tensão negativa é aplicada a um material alvo condutor. Isso atrai íons positivos (tipicamente de um gás inerte como Argônio) do plasma.

Esses íons atingem o alvo com alta energia, desalojando ou "pulverizando" átomos, que então se depositam em um substrato.

Quando esse mesmo processo é aplicado a um alvo isolante, os íons positivos se acumulam na superfície. Como o material é um isolante, essa carga positiva não tem para onde ir. Esse efeito, conhecido como carregamento de superfície, repele quaisquer íons positivos adicionais que se aproximam, interrompendo efetivamente o processo de sputtering quase imediatamente.

Como a Energia de RF Resolve o Quebra-Cabeça do Sputtering

O sputtering de RF usa uma fonte de alimentação de corrente alternada (CA) de alta frequência, tipicamente em 13,56 MHz, em vez de uma tensão CC constante. Esse campo alternado é a chave para superar o problema de carregamento da superfície.

O Ciclo Negativo: A Fase de "Sputtering"

Durante a porção negativa do ciclo de RF, o alvo atua exatamente como um cátodo em um sistema CC. Ele é carregado negativamente e atrai os íons de argônio positivos do plasma.

Esse bombardeio iônico pulveriza com sucesso os átomos do material alvo, conforme pretendido. No entanto, essa fase também faz com que a problemática carga positiva comece a se acumular na superfície isolante.

O Ciclo Positivo: A Fase de "Neutralização"

Antes que a carga positiva possa se acumular o suficiente para interromper o processo, o campo de RF reverte. Durante o breve ciclo positivo, a superfície do alvo torna-se carregada positivamente.

Isso atrai imediatamente uma enxurrada de elétrons altamente móveis do plasma. Esses elétrons efetivamente neutralizam a carga positiva que se acumulou durante o ciclo negativo, essencialmente "reiniciando" a superfície do alvo para a próxima fase de sputtering.

Criação de um "Auto-Viés"

Como os elétrons são milhares de vezes mais leves e mais móveis do que os pesados íons de argônio, eles podem responder ao campo em mudança muito mais rapidamente. Isso resulta no alvo desenvolvendo uma carga negativa líquida ao longo do tempo, conhecida como auto-viés. Isso garante que o bombardeio iônico permaneça eficiente, ao mesmo tempo que permite a etapa crítica de neutralização de carga.

Entendendo as Compensações do Sputtering de RF

Embora essencial para isolantes, a abordagem de RF não é um substituto universal para o sputtering CC. Ela traz suas próprias considerações técnicas e econômicas.

Custo e Complexidade Aumentados

Os sistemas de RF são significativamente mais caros do que seus equivalentes CC. Eles exigem uma fonte de alimentação de RF especializada e, criticamente, uma rede de casamento de impedância. Esta caixa de casamento é necessária para garantir que a potência máxima seja transferida da fonte para o plasma, adicionando outra camada de complexidade à configuração e operação do sistema.

Taxas de Deposição Geralmente Mais Baixas

Para uma determinada entrada de potência, o sputtering de RF geralmente tem uma taxa de deposição menor em comparação com o sputtering de magnetron CC de materiais condutores. O processo pode ser menos eficiente, e atingir altas taxas geralmente requer a integração de ímãs (Sputtering de Magnetron de RF) para ajudar a confinar os elétrons perto do alvo.

Sensibilidade do Processo

Os sistemas de RF podem ser mais sensíveis às condições e à geometria da câmara. Manter um plasma estável e um casamento de impedância preciso é fundamental para alcançar propriedades de filme repetíveis, exigindo um controle de processo mais cuidadoso.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre sputtering de RF e CC é ditada inteiramente pelas propriedades elétricas do material que você pretende depositar.

- Se seu foco principal é depositar materiais condutores (como metais ou TCOs): O sputtering de magnetron CC é quase sempre a escolha mais econômica, rápida e simples.

- Se seu foco principal é depositar materiais não condutores (como óxidos, nitretos ou cerâmicas): O sputtering de RF é a tecnologia necessária e correta para superar os efeitos de carregamento da superfície.

- Se seu foco principal é a deposição de alta taxa de materiais isolantes: O sputtering de magnetron de RF, que adiciona campos magnéticos ao processo de RF, é o padrão da indústria para aumentar a eficiência.

Em última análise, a escolha da fonte de alimentação é uma consequência direta da física que governa seu material alvo.

Tabela de Resumo:

| Aspecto | Sputtering de RF | Sputtering CC |

|---|---|---|

| Material Alvo | Não condutivo (isolantes, cerâmicas, óxidos) | Condutivo (metais) |

| Mecanismo Central | Campo de RF alternado neutraliza a carga da superfície | Tensão CC constante atrai íons |

| Vantagem Principal | Previne o acúmulo de carga positiva no isolante | Simples, econômico para condutores |

| Aplicação Típica | Dispositivos semicondutores, cerâmicas avançadas | Revestimentos metálicos, condutores transparentes |

Precisa depositar filmes finos de alta qualidade a partir de materiais isolantes? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de sputtering de RF projetados para deposição precisa e confiável de cerâmicas, óxidos e outros materiais não condutores. Nossas soluções ajudam pesquisadores e engenheiros nas indústrias de semicondutores e materiais avançados a superar desafios técnicos e alcançar resultados consistentes. Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia de sputtering pode aprimorar sua pesquisa e desenvolvimento de filmes finos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Eletrodo de disco rotativo (disco de anel) RRDE / compatível com PINE, ALS japonês, Metrohm suíço de carbono vítreo platina

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações