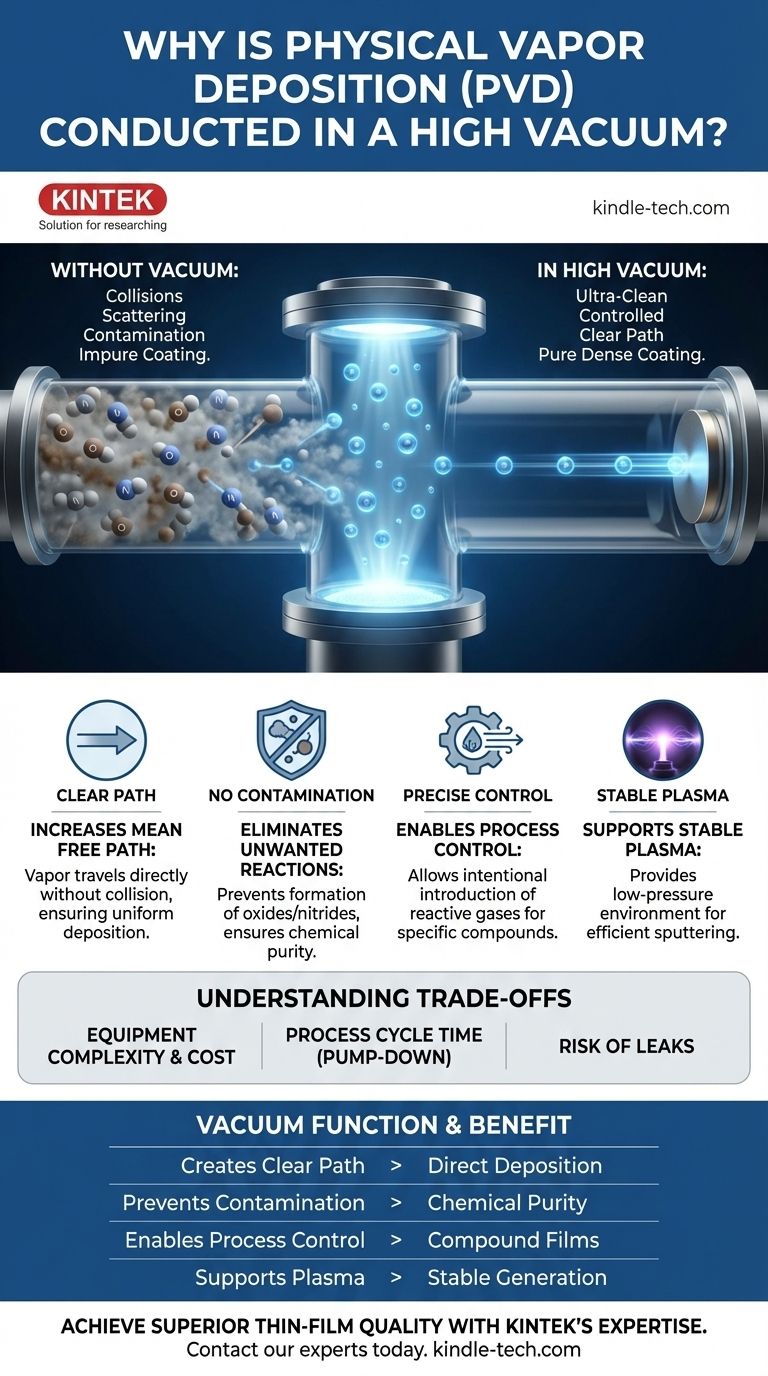

Em resumo, a Deposição Física de Vapor (PVD) é realizada em alto vácuo para criar um ambiente ultralimpo e controlado. O vácuo remove praticamente todo o ar e outras moléculas de gás da câmara de processamento. Isso garante que as partículas de revestimento vaporizadas possam viajar diretamente de sua fonte para o componente alvo sem colidir com nada ou reagir com contaminantes indesejados, o que é essencial para criar um revestimento puro, denso e de alto desempenho.

O propósito central do vácuo na PVD é abrir uma "autoestrada" para o material vaporizado. Ao remover o "tráfego" de moléculas de ar e contaminantes, o vácuo evita colisões e reações químicas indesejadas, garantindo que o material de revestimento chegue ao seu destino de forma pura e com energia suficiente para formar um filme superior.

As Funções Críticas do Ambiente de Vácuo

Um alto vácuo não é apenas uma condição passiva; ele permite ativamente todo o processo de PVD. Sem ele, depositar um filme fino de alta qualidade seria impossível.

Para Criar um "Caminho Livre" para a Deposição

A razão mais fundamental para um vácuo é aumentar o caminho livre médio das partículas de vapor. Este termo refere-se à distância média que uma partícula pode viajar antes de colidir com outra partícula.

Na pressão atmosférica normal, o ar é denso em moléculas. Uma partícula de revestimento vaporizada viajaria apenas uma distância microscópica antes de colidir com uma molécula de ar, dispersando-a e impedindo-a de atingir a superfície alvo.

Um alto vácuo remove esses obstáculos. Isso permite que as partículas vaporizadas viajem em uma linha de visão reta e ininterrupta do material de origem para o substrato, o que é crucial para construir um revestimento uniforme.

Para Eliminar Contaminação e Reações Indesejadas

O ar que respiramos é cerca de 78% nitrogênio e 21% oxigênio, ambos altamente reativos, especialmente com os materiais quentes e energéticos usados na PVD.

Se esses gases atmosféricos estivessem presentes, eles reagiriam imediatamente com o metal vaporizado. Isso formaria óxidos e nitretos não intencionais e indesejáveis dentro do revestimento, comprometendo sua pureza, integridade estrutural e características de desempenho.

O vácuo garante que o único material depositado seja o material de origem pretendido, resultando em um filme quimicamente puro.

Para Permitir o Controle Preciso do Processo

Ao remover todos os gases existentes, o vácuo cria uma tela perfeitamente limpa. Isso dá aos engenheiros controle total sobre a atmosfera da câmara.

Se o objetivo é criar um revestimento composto específico, como Nitreto de Titânio (TiN) ou um óxido, uma quantidade precisa de um gás reativo (como nitrogênio ou oxigênio) pode ser intencionalmente introduzida na câmara.

O ambiente de vácuo garante que este gás introduzido seja a única coisa com a qual o metal vaporizado pode reagir, permitindo a criação de filmes altamente especializados com composições químicas exatas.

Para Suportar um Ambiente de Plasma Estável

Muitas técnicas de PVD, como a pulverização catódica, dependem da geração de um plasma dentro da câmara para bombardear o material de origem e ejetar átomos.

Um plasma estável e de baixa temperatura só pode ser iniciado e mantido em um ambiente de baixa pressão. O vácuo fornece as condições necessárias para esta etapa crítica do processo.

Compreendendo as Compensações Práticas

Embora essencial, operar em alto vácuo introduz desafios específicos de engenharia e operacionais.

Complexidade e Custo do Equipamento

Alcançar e manter um alto vácuo requer equipamentos sofisticados e caros. Isso inclui uma série de bombas (como bombas turbomoleculares e criogênicas) e uma câmara robustamente construída, capaz de suportar uma imensa pressão atmosférica externa.

Tempo de Ciclo do Processo

Evacuar uma câmara para o nível de vácuo exigido não é instantâneo. Este tempo de "bombeamento" pode ser uma parte significativa do ciclo geral do processo, o que afeta diretamente a produtividade e o rendimento da fabricação.

Risco de Vazamentos

A integridade do sistema de vácuo é primordial. Mesmo um vazamento microscópico pode introduzir contaminantes, interromper o plasma e arruinar a qualidade do revestimento. Isso exige um design meticuloso do sistema e manutenção regular para evitar falhas no processo.

Fazendo a Escolha Certa para o Seu Objetivo

O vácuo é a base sobre a qual os principais benefícios da PVD são construídos. Compreender seu papel ajuda a esclarecer por que o processo é escolhido para aplicações específicas.

- Se seu foco principal é a pureza do material: O alto vácuo é inegociável, pois é a única maneira de evitar a contaminação por gases atmosféricos e garantir que o filme depositado tenha a composição química pretendida.

- Se seu foco principal é um revestimento denso e aderente: O papel do vácuo em garantir um longo caminho livre médio é crítico, pois permite que as partículas cheguem ao substrato com energia suficiente para formar uma camada bem compactada e aderida.

- Se seu foco principal é criar filmes compostos especializados (por exemplo, óxidos ou nitretos): O vácuo fornece o ambiente de linha de base limpo necessário para introduzir gases reativos com precisão, dando a você controle absoluto sobre as propriedades finais do filme.

Em última análise, o alto vácuo na PVD é o facilitador fundamental do controle, pureza e qualidade que define a deposição moderna de filmes finos.

Tabela Resumo:

| Função do Vácuo | Benefício para o Revestimento PVD |

|---|---|

| Cria um Caminho Livre | Aumenta o caminho livre médio para deposição direta em linha de visão |

| Previne Contaminação | Elimina reações com o ar, garantindo pureza química |

| Permite Controle do Processo | Permite a introdução precisa de gases reativos para filmes compostos |

| Suporta Plasma | Fornece o ambiente de baixa pressão necessário para a geração de plasma estável |

Alcance Qualidade Superior de Filmes Finos com a Expertise da KINTEK

Você precisa de revestimentos de alta pureza e duráveis para os componentes do seu laboratório ou aplicações de pesquisa? O ambiente controlado de um sistema PVD é crítico para o seu sucesso. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, adaptados para atender às exigências dos laboratórios modernos.

Podemos ajudá-lo a selecionar as soluções PVD certas para garantir que seus revestimentos sejam puros, densos e funcionem de acordo com as especificações. Entre em contato com nossos especialistas hoje para discutir como nossos equipamentos podem aprimorar seus processos de deposição e fornecer resultados confiáveis e de alto desempenho.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais indústrias utilizam o processo de deposição a vácuo? Desbloqueando Precisão em Eletrônicos, Energia e Saúde

- Para que é utilizada a deposição química de vapor? Criação de Filmes Finos de Alto Desempenho para Eletrónica e Mais

- Quais são as vantagens da CVD para ânodos de lítio? Melhore a Estabilidade da Bateria com Proteção Precisa de Filme Fino

- Qual é a vantagem da pulverização catódica assistida magneticamente? Obtenha uma deposição de filme fino mais rápida e pura

- Qual a diferença entre deposição química de vapor e deposição física de vapor? Um guia para escolher o processo certo de revestimento de filme fino

- Por que o vácuo é necessário para a deposição de filmes finos? Para alcançar pureza, uniformidade e controle

- Como a atmosfera mista de hidrogênio e nitrogênio influencia a morfologia do grafeno? Domine o Controle da Síntese CVD

- Qual o custo do revestimento DLC? Entenda o custo do acabamento premium de alto desempenho