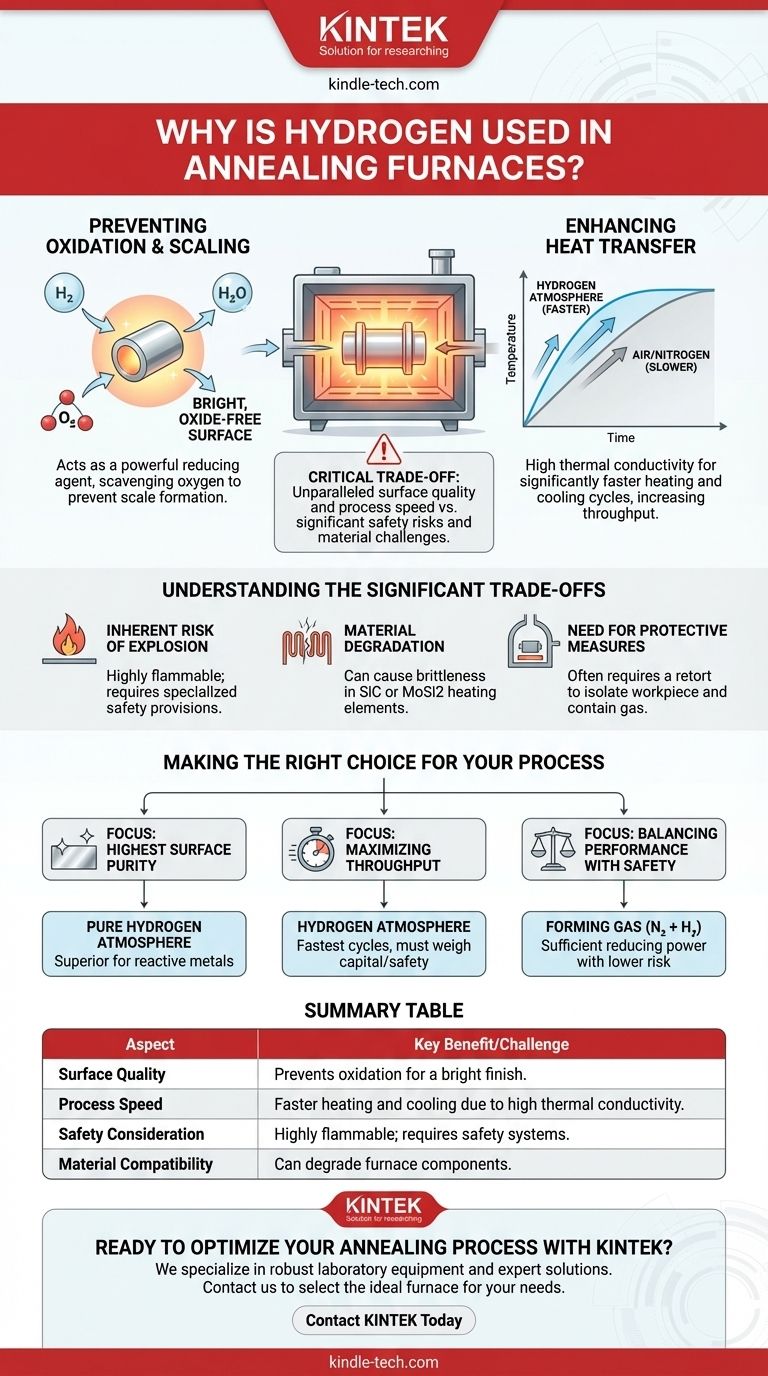

Em sua essência, o hidrogénio é usado em fornos de recozimento por duas razões principais: é um agente redutor excecional que previne a oxidação da superfície, e sua alta condutividade térmica permite ciclos de aquecimento e arrefecimento muito mais rápidos. Esta combinação resulta num produto final mais limpo e num processo térmico mais eficiente.

A decisão de usar uma atmosfera de hidrogénio é uma troca crítica. Oferece qualidade de superfície e velocidade de processo incomparáveis, mas introduz riscos de segurança significativos e desafios de compatibilidade de materiais que devem ser projetados e geridos com precisão.

As Funções Essenciais do Hidrogénio no Recozimento

Para entender o uso do hidrogénio, devemos analisar suas propriedades químicas e físicas específicas em altas temperaturas. Essas propriedades abordam diretamente desafios comuns no tratamento térmico.

Prevenção de Oxidação e Formação de Carepa

Durante o recozimento, a superfície do metal aquecido é altamente reativa com qualquer oxigénio presente. Esta reação forma uma camada indesejável de óxidos, frequentemente chamada de carepa.

O hidrogénio atua como um poderoso agente redutor. Ele remove proativamente e reage com o oxigénio residual no forno, formando vapor de água (H₂O) e impedindo que o oxigénio se ligue à superfície do metal.

Isso resulta numa superfície brilhante, limpa e livre de óxidos diretamente do forno, muitas vezes eliminando a necessidade de processos de limpeza subsequentes dispendiosos e demorados, como decapagem ácida ou jateamento abrasivo.

Melhoria da Transferência de Calor

O gás hidrogénio tem uma condutividade térmica muito alta, muito maior do que o ar ou o nitrogénio.

Esta propriedade física significa que ele transfere calor para e da peça de forma muito mais eficaz. Os benefícios práticos são taxas de aquecimento e arrefecimento significativamente mais rápidas.

Tempos de ciclo mais rápidos aumentam o rendimento geral e a eficiência da operação de fabrico.

Compreendendo as Trocas Significativas

Embora os benefícios sejam claros, o hidrogénio é um gás de processo exigente e perigoso que requer equipamento especializado e protocolos de segurança rigorosos.

O Risco Inerente de Explosão

O hidrogénio é altamente inflamável e pode formar uma mistura explosiva com o ar.

Fornos que utilizam atmosferas de hidrogénio devem ser equipados com provisões de segurança abrangentes, como ciclos de purga, sistemas de monitorização de gás e construção à prova de explosão, para mitigar este risco.

Degradação e Fragilidade do Material

Em altas temperaturas, o hidrogénio pode reagir negativamente com certos materiais usados para construir o próprio forno.

Elementos de aquecimento feitos de materiais como carboneto de silício (SiC) ou dissiliceto de molibdénio (MoSi2) podem tornar-se frágeis e ter uma vida útil reduzida quando expostos a uma atmosfera rica em hidrogénio.

A Necessidade de Medidas Protetoras

Para gerir esses desafios, fornos de hidrogénio de alta temperatura frequentemente usam uma câmara interna selada chamada retorta.

A retorta contém a atmosfera de hidrogénio e a peça de trabalho, isolando-a efetivamente dos elementos de aquecimento primários e do isolamento do forno. Isso protege os componentes do forno de ataques químicos e contém o gás perigoso.

Fazendo a Escolha Certa para o Seu Processo

A seleção da atmosfera certa depende inteiramente do material a ser processado, do acabamento superficial exigido e das suas prioridades operacionais.

- Se o seu foco principal é alcançar a maior pureza superficial possível: Uma atmosfera de hidrogénio puro é frequentemente a escolha superior para metais altamente reativos como aços inoxidáveis ou para peças que exigem um acabamento perfeitamente brilhante.

- Se o seu foco principal é maximizar o rendimento: A excelente condutividade térmica do hidrogénio permite os ciclos de aquecimento e arrefecimento mais rápidos possíveis, mas isso deve ser ponderado em relação aos altos custos de capital e segurança.

- Se o seu foco principal é equilibrar desempenho com segurança: Um "gás de formação", uma mistura não inflamável de nitrogénio e uma pequena percentagem de hidrogénio, frequentemente fornece poder redutor suficiente com um risco de segurança muito menor.

Em última análise, alavancar uma atmosfera de hidrogénio é uma decisão de engenharia calculada que equilibra a busca pela qualidade de superfície perfeita com a gestão do risco operacional.

Tabela Resumo:

| Aspeto | Benefício/Desafio Chave |

|---|---|

| Qualidade da Superfície | Previne a oxidação, resultando num acabamento brilhante e livre de óxidos. |

| Velocidade do Processo | Alta condutividade térmica permite ciclos de aquecimento e arrefecimento mais rápidos. |

| Consideração de Segurança | Altamente inflamável; requer sistemas e equipamentos de segurança especializados. |

| Compatibilidade de Materiais | Pode degradar certos componentes do forno, como elementos de aquecimento de carboneto de silício. |

Pronto para otimizar o seu processo de recozimento com a atmosfera certa?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório robustos e soluções especializadas para aplicações exigentes de processamento térmico. Quer esteja a trabalhar com metais reativos que requerem uma atmosfera de hidrogénio impecável ou precise de uma alternativa mais segura como o gás de formação, a nossa equipa pode ajudá-lo a selecionar a configuração ideal do forno para equilibrar desempenho, segurança e eficiência.

Contacte-nos hoje para discutir as suas necessidades específicas de recozimento e descubra como a experiência da KINTEK em equipamentos de laboratório pode melhorar os seus resultados e produtividade.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Quais são os efeitos do hidrogênio (H2) em um ambiente de forno controlado? Dominando a Redução e o Risco

- Quais são os principais benefícios da utilização da queima com hidrogénio para sinterizar peças? Alcançar Densidade Máxima e Resistência à Corrosão

- Por que um forno com atmosfera de hidrogênio é necessário para o compósito W-Cu? Desbloqueie Infiltração e Densidade Superiores

- O que é tratamento térmico em atmosfera de hidrogênio? Obtenha Pureza e Brilho de Superfície Superiores

- Qual é o uso do hidrogénio em fornos? Uma Chave para o Processamento a Altas Temperaturas Livre de Oxigénio