O gás hidrogênio é usado em fornos de recozimento por duas vantagens técnicas primárias: sua excepcional capacidade de transferir calor e seu poderoso papel como agente redutor para prevenir a oxidação. Ele cria uma "atmosfera protetora" altamente controlada que remove ativamente o oxigênio, garantindo que a superfície do metal permaneça pura e livre de defeitos durante o processamento em alta temperatura. Simultaneamente, sua alta condutividade térmica permite ciclos de aquecimento e resfriamento significativamente mais rápidos, melhorando a eficiência do processo.

Embora outros gases possam fornecer uma atmosfera protetora, o hidrogênio oferece uma combinação única de purificação ativa da superfície e controle térmico rápido. Isso o torna ideal para aplicações de alto desempenho onde a integridade do material e a velocidade do processo são críticas, apesar de seus desafios significativos de segurança e operacionais.

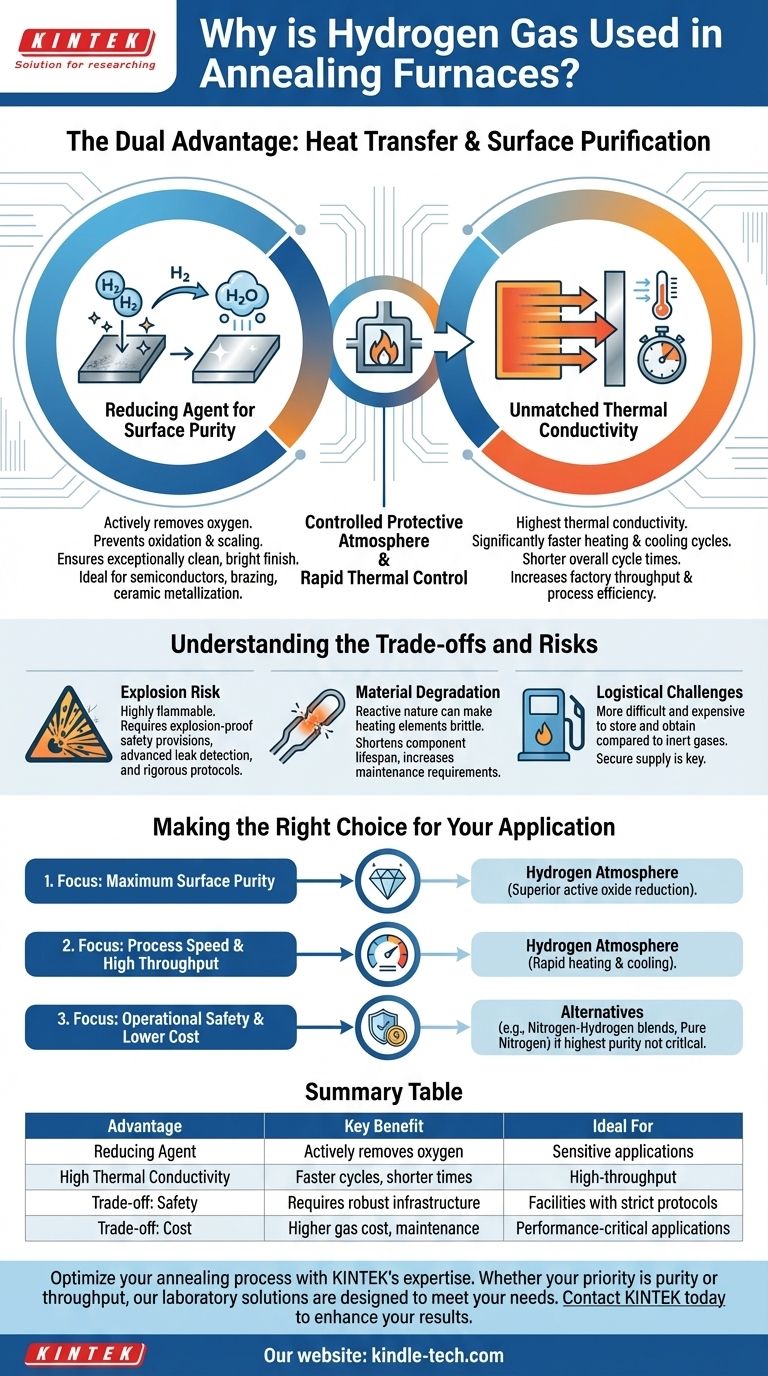

O Duplo Papel do Hidrogênio no Processamento em Alta Temperatura

Para entender por que o hidrogênio é escolhido, é essencial olhar além de seu papel como um simples gás "de preenchimento". Ele desempenha duas funções ativas que impactam diretamente a qualidade do produto final e a eficiência do processo de fabricação.

Um Poderoso Agente Redutor para a Pureza da Superfície

O objetivo principal de uma atmosfera de recozimento é evitar que a superfície do metal quente reaja com o oxigênio, o que causa incrustação e descoloração.

Enquanto gases inertes como o argônio simplesmente deslocam o oxigênio, o hidrogênio atua ativamente para removê-lo. Ele age como um agente redutor, o que significa que se liga quimicamente a qualquer oxigênio presente para formar vapor de água (H₂O), que é então expelido do forno.

Este processo garante um acabamento excepcionalmente limpo e brilhante na peça metálica, o que é crítico para aplicações como metalização cerâmica, processamento de semicondutores e brasagem.

Condutividade Térmica Inigualável para Eficiência do Processo

O hidrogênio possui a maior condutividade térmica de qualquer gás. Esta propriedade física tem um impacto direto e significativo nos tempos de ciclo do forno.

Como o calor é transferido para e da peça de trabalho muito mais rapidamente em uma atmosfera de hidrogênio, tanto as fases de aquecimento quanto as de resfriamento do processo de recozimento são aceleradas.

Isso resulta em tempos de ciclo gerais mais curtos, o que aumenta a produtividade da fábrica e permite um controle mais preciso sobre a microestrutura e as propriedades finais do material.

O Ambiente Operacional de um Forno de Hidrogênio

Os fornos de recozimento a hidrogênio são equipamentos sofisticados projetados para alta precisão e controle.

Eles frequentemente operam em temperaturas muito altas, às vezes até 1600°C, com uniformidade e controle de temperatura rigorosos (muitas vezes dentro de ±1°C).

Para gerenciar a reatividade e o custo, uma mistura de hidrogênio e nitrogênio é frequentemente usada como atmosfera protetora.

Compreendendo as Vantagens e os Riscos

Os benefícios de desempenho do hidrogênio vêm com desafios significativos. Seu uso é uma decisão calculada que exige o reconhecimento e a mitigação de riscos substanciais.

O Risco Inerente de Explosão

O hidrogênio é altamente inflamável e pode formar uma mistura explosiva com o ar em uma ampla faixa de concentrações.

Qualquer vazamento do forno ou de suas linhas de suprimento representa um grave risco de segurança. Por essa razão, os fornos de hidrogênio devem ser equipados com dispositivos de segurança à prova de explosão, sistemas avançados de detecção de vazamentos e protocolos operacionais rigorosos.

Degradação de Materiais e Equipamentos

A natureza altamente reativa do hidrogênio pode ser prejudicial aos próprios componentes do forno.

Elementos de aquecimento, particularmente resistores, podem tornar-se quebradiços com o tempo quando expostos a uma atmosfera redutora de hidrogênio. Este fenômeno encurta a vida útil dos componentes críticos e aumenta os requisitos e custos de manutenção.

Desafios Logísticos e de Fornecimento

O hidrogênio é mais difícil e caro de obter e armazenar em grandes quantidades em comparação com gases inertes como nitrogênio ou argônio.

Gerenciar um suprimento seguro e suficiente de hidrogênio é uma consideração logística chave para qualquer instalação que opere esses fornos.

Fazendo a Escolha Certa para Sua Aplicação

A escolha da atmosfera de recozimento certa depende inteiramente dos requisitos técnicos do seu produto e das suas prioridades operacionais.

- Se o seu foco principal é a máxima pureza da superfície e um acabamento brilhante: A capacidade do hidrogênio de reduzir ativamente os óxidos é superior às atmosferas de gás inerte, tornando-o a escolha preferida para eletrônicos sensíveis ou componentes de grau médico.

- Se o seu foco principal é a velocidade do processo e alta produtividade: O aquecimento e resfriamento rápidos possibilitados pela condutividade térmica do hidrogênio podem encurtar drasticamente os tempos de ciclo em comparação com fornos a vácuo ou a gás inerte.

- Se o seu foco principal é a segurança operacional e menor custo: Os riscos significativos e os requisitos de infraestrutura para o hidrogênio podem levá-lo a considerar alternativas como misturas de nitrogênio-hidrogênio, amônia craqueada ou nitrogênio puro, especialmente se a pureza mais alta absoluta não for um requisito estrito.

Em última análise, a decisão de usar um forno de recozimento a hidrogênio é estratégica, equilibrando seus benefícios de desempenho inigualáveis com seus exigentes requisitos operacionais e de segurança.

Tabela Resumo:

| Vantagem | Benefício Chave | Ideal Para |

|---|---|---|

| Agente Redutor | Remove ativamente o oxigênio, previne oxidação e incrustação | Aplicações sensíveis (semicondutores, dispositivos médicos, brasagem) |

| Alta Condutividade Térmica | Aquecimento e resfriamento mais rápidos, tempos de ciclo mais curtos | Fabricação de alta produtividade |

| Compromisso: Segurança | Altamente inflamável; requer sistemas e protocolos à prova de explosão | Instalações com infraestrutura de segurança robusta |

| Compromisso: Custo | Custo mais alto do gás e potencial de degradação do equipamento | Aplicações onde o desempenho supera os custos operacionais |

Otimize seu processo de recozimento com a expertise da KINTEK.

Escolher a atmosfera de forno certa é crucial para alcançar as propriedades de material e a eficiência de produção desejadas. Seja sua prioridade a pureza máxima da superfície para componentes sensíveis ou a maximização da produtividade, as soluções de equipamentos de laboratório da KINTEK são projetadas para atender aos seus desafios específicos de processamento térmico.

Nossa equipe pode ajudá-lo a selecionar o sistema certo — desde hidrogênio até atmosferas de gás inerte — garantindo segurança, desempenho e confiabilidade.

Entre em contato com a KINTEK hoje para discutir as necessidades de recozimento do seu laboratório e descobrir como nossos equipamentos podem aprimorar seus resultados.

Guia Visual

Produtos relacionados

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Mufla de 1200℃ para Laboratório

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a função de um forno de sinterização de alta temperatura na carbonização da biomassa? Desbloqueie o Desempenho Superior de MFC

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são as desvantagens da conversão de biomassa? Altos custos, obstáculos logísticos e compensações ambientais

- Qual é a diferença entre ambientes oxidantes e redutores? Principais Insights para Reações Químicas

- Quais são as principais diferenças entre incineração e gaseificação? Explore Soluções de Gestão de Resíduos