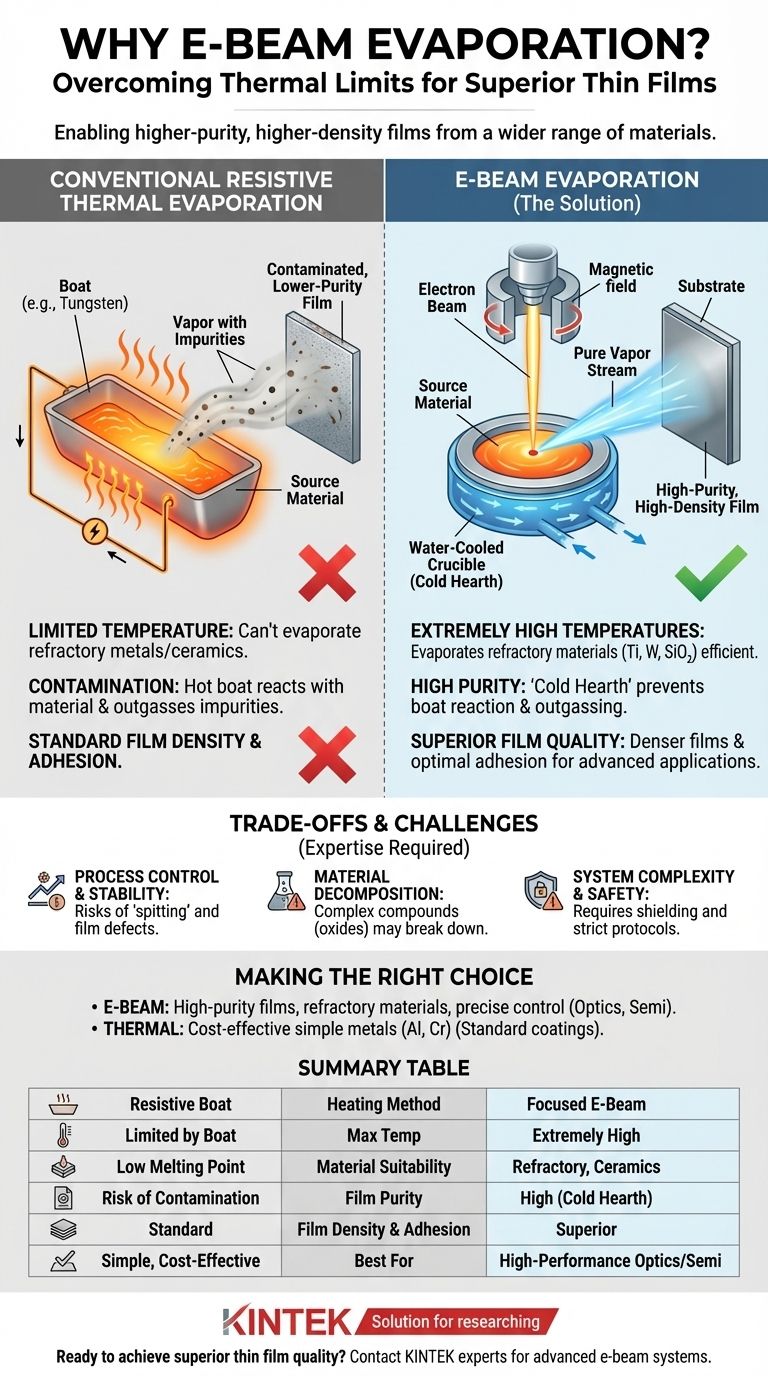

Em sua essência, a evaporação por feixe de elétrons (e-beam) foi desenvolvida para superar as limitações fundamentais dos métodos mais simples de evaporação térmica. Ela fornece uma maneira de depositar filmes finos de maior pureza e maior densidade a partir de uma gama muito mais ampla de materiais, incluindo aqueles com pontos de fusão muito altos. Esse nível de controle é fundamental para a produção de produtos ópticos, semicondutores e arquitetônicos avançados.

A evaporação por feixe de elétrons resolve um problema crítico: como vaporizar um material sem contaminá-lo ou ser limitado pelo ponto de fusão de um elemento de aquecimento. Ao usar um feixe focado de elétrons como fonte de calor, ela permite a deposição de materiais e qualidades de filme que são impossíveis de alcançar com o aquecimento resistivo convencional.

Os Limites da Evaporação Mais Simples

Para entender o valor da evaporação por feixe de elétrons, você deve primeiro entender o método que ela aprimorou: a evaporação térmica resistiva.

O Método Convencional: Aquecimento Resistivo

Na evaporação térmica tradicional, um pequeno recipiente, frequentemente chamado de "barco" (boat) e geralmente feito de um metal refratário como tungstênio, é preenchido com o material de origem. Uma corrente elétrica é passada através deste barco, fazendo com que ele aqueça como o filamento em uma lâmpada.

Esse calor é transferido para o material de origem, fazendo-o derreter e depois evaporar. Embora simples, essa abordagem tem desvantagens significativas.

O Problema da Temperatura e Contaminação

A principal limitação é que o barco deve ficar mais quente do que o material que está evaporando. Isso cria dois problemas.

Primeiro, você está limitado a evaporar materiais com pontos de fusão inferiores aos do próprio barco. Isso torna impossível depositar metais refratários ou muitos compostos cerâmicos.

Segundo, o barco extremamente quente pode reagir com o material de origem ou liberar suas próprias impurezas (desgaseificação). Essas impurezas se misturam ao vapor do material, resultando em um filme fino contaminado e de menor pureza em seu substrato.

Como a Evaporação por Feixe de Elétrons Resolve Esses Problemas

A evaporação por feixe de elétrons reprojeta fundamentalmente o processo de aquecimento para eliminar os problemas de limites de temperatura e contaminação.

Uma Fonte Focada e de Alta Energia

Em vez de aquecer um recipiente, este método usa um feixe de elétrons de alta energia, guiado por campos magnéticos, para atingir diretamente a superfície do material de origem.

Este feixe atua como uma fonte de calor cirúrgica, focando energia imensa em um ponto muito pequeno.

Desbloqueando Materiais de Alto Ponto de Fusão

Como a energia é entregue diretamente ao material de origem, ela pode atingir temperaturas muito maiores do que um barco resistivo poderia suportar.

Isso permite a evaporação eficiente de materiais com pontos de fusão extremamente altos, como titânio, tungstênio e óxidos como a sílica, que são essenciais para revestimentos ópticos e eletrônicos duráveis.

A Vantagem do "Crisol Frio" (Cold Hearth)

Crucialmente, o cadinho (ou "crisol") que contém a maior parte do material de origem é ativamente resfriado a água. Apenas a camada superficial visada pelo feixe de elétrons fica fundida.

Esta abordagem de "crisol frio" significa que o recipiente nunca fica quente o suficiente para reagir com o material de origem ou desgaseificar. O resultado é um fluxo de vapor significativamente mais puro e um filme depositado de maior qualidade.

Qualidade Superior do Filme

O aquecimento intenso e localizado da evaporação por feixe de elétrons produz um vapor mais energético. Esses átomos ou moléculas energéticos chegam ao substrato com mais energia cinética.

Isso leva a filmes finos mais densos e aderência ideal ao substrato, que são propriedades críticas para o desempenho e durabilidade em aplicações como óptica a laser e dispositivos semicondutores.

Compreendendo as Compensações e Desafios

Embora poderosa, a evaporação por feixe de elétrons é um processo mais complexo com seu próprio conjunto de desafios. Um especialista deve estar ciente dessas compensações.

Controle e Estabilidade do Processo

O aquecimento intenso e localizado pode, às vezes, ser instável. Pode fazer com que o material sólido se frature e seja ejetado, um problema conhecido como "espirro" (spitting), que pode criar defeitos no filme.

Equilibrar a potência do feixe e a quantidade de material no cadinho requer experiência significativa no processo.

Decomposição do Material

A alta energia do feixe de elétrons nem sempre é benigna. Para certos compostos complexos, particularmente óxidos, o calor intenso pode fazer com que o material se decomponha ou reduza.

Isso significa que o vapor resultante pode não ter a mesma composição química do material de partida, exigindo um ajuste cuidadoso do processo para gerenciamento.

Complexidade e Segurança do Sistema

Os sistemas de feixe de elétrons são mais complexos e caros do que os evaporadores térmicos simples. Além disso, o impacto de elétrons de alta energia em um material alvo gera raios X, o que exige blindagem adequada com chumbo e protocolos de segurança rigorosos para os operadores.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de técnica de evaporação deve ser guiada pelos requisitos específicos do seu produto final.

- Se seu foco principal são filmes de alta pureza ou materiais refratários: A evaporação por feixe de elétrons é a escolha definitiva por sua pureza e capacidade de lidar com fontes de alto ponto de fusão.

- Se seu foco principal é a deposição econômica de metais simples (por exemplo, alumínio, cromo): A evaporação térmica resistiva padrão é frequentemente suficiente e mais econômica.

- Se seu foco principal é o controle preciso das propriedades ópticas ou da densidade do filme: A evaporação por feixe de elétrons fornece o controle superior sobre a taxa de deposição e a estrutura do filme exigido para revestimentos avançados.

Em última análise, a evaporação por feixe de elétrons oferece um nível de versatilidade de material e controle de qualidade de filme que é indispensável para a fabricação de dispositivos modernos e de alto desempenho.

Tabela de Resumo:

| Característica | Evaporação Térmica Convencional | Evaporação por Feixe de Elétrons |

|---|---|---|

| Método de Aquecimento | Aquecimento resistivo de um barco/cadinho | Feixe de elétrons focado diretamente no material |

| Temperatura Máxima | Limitada pelo ponto de fusão do material do barco | Extremamente alta, não limitada por um recipiente |

| Adequação do Material | Metais de ponto de fusão mais baixo (por exemplo, Al, Cr) | Metais refratários, cerâmicas, óxidos (por exemplo, W, SiO₂) |

| Pureza do Filme | Risco de contaminação pelo barco quente | Alta pureza devido ao "crisol frio" resfriado a água |

| Densidade e Adesão do Filme | Padrão | Superior, devido ao vapor mais energético |

| Melhor Para | Deposição de metal simples e econômica | Revestimentos ópticos, semicondutores e arquitetônicos de alto desempenho |

Pronto para alcançar qualidade superior de filme fino para os projetos mais exigentes do seu laboratório?

Na KINTEK, nos especializamos em fornecer equipamentos de laboratório avançados, incluindo sistemas de evaporação por feixe de elétrons, para ajudá-lo a depositar filmes de alta pureza e alta densidade a partir até mesmo dos materiais mais desafiadores. Se você está desenvolvendo semicondutores avançados, revestimentos ópticos de precisão ou camadas arquitetônicas duráveis, nossa experiência garante que você obtenha o desempenho e a confiabilidade que sua pesquisa exige.

Vamos discutir como nossas soluções podem aprimorar seu processamento de filmes finos. Contate nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

As pessoas também perguntam

- Como funciona o sistema de evaporação a vácuo? Um Guia para a Deposição de Filmes Finos

- Qual é o processo de deposição de filmes finos por evaporação térmica? Um guia para PVD simples e econômico

- Qual é o processo de evaporação de filme fino? Um Guia para Revestimento PVD de Alta Pureza

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- Qual é o uso da evaporação por feixe de elétrons? Obter filmes finos de alta pureza para aplicações exigentes

- Qual é a espessura da deposição física de vapor em filme fino? De Nanômetros a Micrômetros

- Para que serve a evaporação por feixe de elétrons? Revestimento de Precisão para Óptica, Aeroespacial e Eletrônica

- Qual é a diferença entre as técnicas de sputtering e evaporação? Um guia para escolher o método PVD certo