Fundamentalmente, um ambiente de vácuo é essencial para a Deposição Física de Vapor (PVD) porque cria as condições prístinas e controladas necessárias para o processo funcionar. Sem um vácuo, o material de revestimento vaporizado colidiria com bilhões de partículas de ar, nunca alcançando o substrato alvo, e qualquer filme que se formasse estaria irremediavelmente contaminado por gases atmosféricos, tornando-o inútil.

O propósito central do vácuo na PVD é duplo: garantir que as partículas de revestimento tenham um caminho claro e desobstruído da fonte ao substrato, e eliminar gases atmosféricos que, de outra forma, contaminariam e arruinariam a integridade química e estrutural do revestimento final.

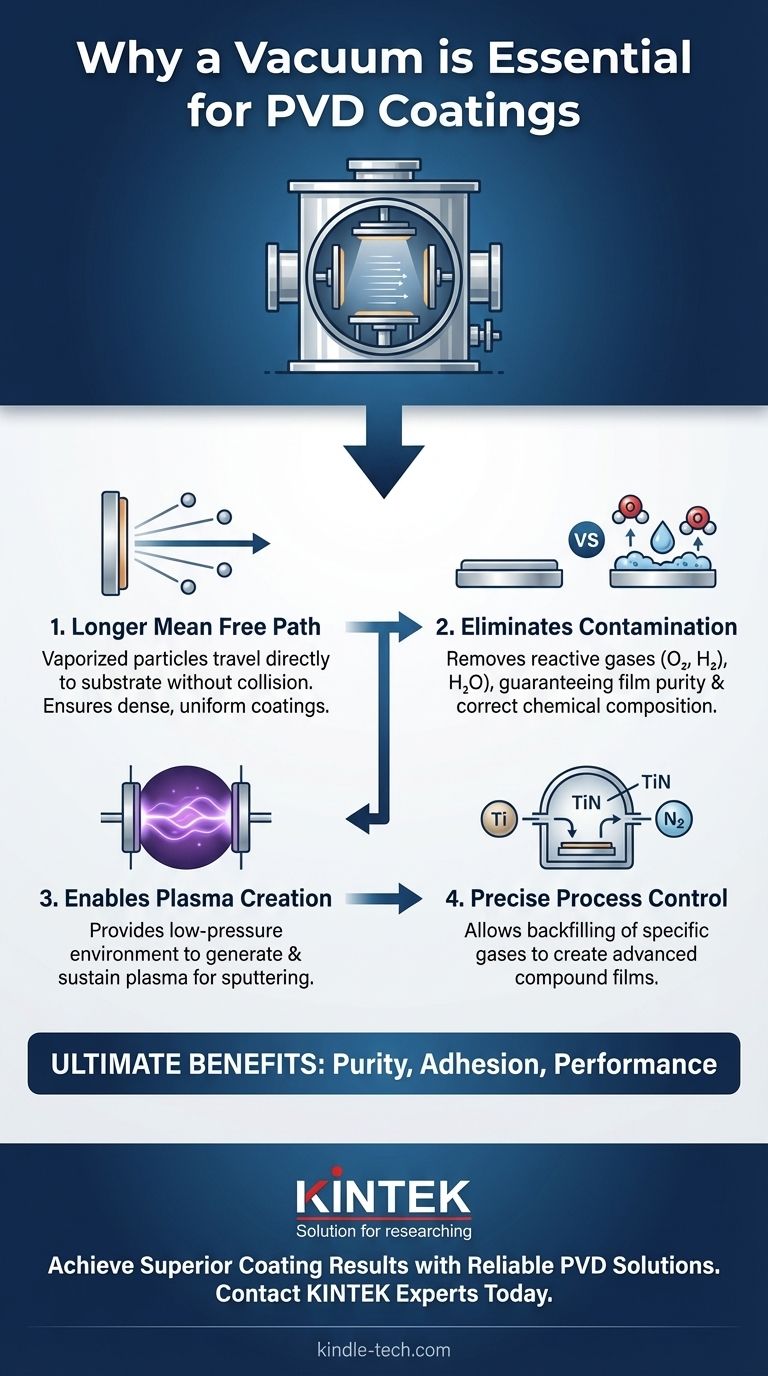

Por Que um Vácuo é Inegociável para Revestimentos de Qualidade

Entender PVD é entender a física de um vácuo. O processo envolve a criação de um vapor de um material e fazê-lo condensar em uma peça para formar um revestimento de alto desempenho. Toda essa jornada, desde a criação do vapor até a condensação, deve ser meticulosamente controlada.

O "Caminho Livre Médio": Garantindo um Voo Direto

Em uma câmara de PVD, estamos movendo átomos ou moléculas individuais de uma fonte (o "alvo") para o substrato (a peça a ser revestida). O caminho livre médio é a distância média que uma partícula pode percorrer antes de colidir com outra partícula.

À pressão atmosférica, o ar é denso com nitrogênio, oxigênio e outras moléculas de gás. O caminho livre médio é incrivelmente curto—na escala de nanômetros. Os átomos de revestimento vaporizados colidiriam quase instantaneamente, espalhando-se em direções aleatórias e perdendo energia.

Ao despressurizar a câmara para um alto vácuo, removemos a grande maioria dessas moléculas de ar. Isso aumenta drasticamente o caminho livre médio, permitindo que os átomos de revestimento viajem em um caminho de linha de visão direta da fonte ao substrato, muito parecido com uma bola lançada em uma sala vazia versus uma lançada em uma sala cheia de obstáculos.

A Pureza é Fundamental: Removendo Contaminantes Indesejados

A atmosfera é altamente reativa. Gases como oxigênio e vapor de água são contaminantes agressivos que reagem prontamente com os átomos de revestimento quentes e energéticos e com a superfície limpa do substrato.

Essa contaminação leva à má adesão do filme, composição química incorreta e propriedades indesejáveis, como dureza reduzida ou atrito aumentado. Por exemplo, se você estiver depositando um filme de titânio puro, qualquer oxigênio presente criará óxido de titânio, alterando completamente o revestimento.

Um ambiente de vácuo remove efetivamente esses contaminantes reativos, garantindo que o filme depositado seja tão puro quanto o material da fonte.

Viabilizando o Ambiente de Plasma

Muitos processos de PVD, como a pulverização catódica (sputtering), usam um plasma de baixa pressão (um gás ionizado, tipicamente Argônio) para bombardear o material fonte e ejetar átomos.

Um vácuo é um pré-requisito para criar e sustentar esse plasma controlado. É impossível gerar um plasma estável e de baixa pressão à pressão atmosférica. O vácuo permite o controle preciso da pressão e da composição dos gases específicos (como Argônio) necessários para impulsionar o processo.

Controle Total Sobre a Atmosfera do Processo

Às vezes, introduzimos intencionalmente um gás específico na câmara de vácuo para criar um composto desejado. Isso é chamado de PVD reativo.

Por exemplo, para criar um revestimento duro e de cor dourada de Nitreto de Titânio (TiN), vaporizamos titânio em um ambiente de vácuo onde reabastecemos com precisão uma pequena quantidade controlada de gás nitrogênio. O vácuo nos permite controlar a proporção exata de gás reativo para metal vaporizado, dando-nos controle preciso sobre a estequiometria e as propriedades do revestimento final.

Os Custos Práticos de um Ambiente Perfeito

Embora essencial, criar e manter um vácuo é a principal fonte de complexidade e custo na PVD. Não é uma tarefa trivial.

Custos de Equipamento e Manutenção

Bombas de alto vácuo (como bombas turbomoleculares e criogênicas), hardware da câmara e os medidores e controladores associados são caros. Eles exigem manutenção regular e especializada para garantir que operem corretamente e não desenvolvam vazamentos.

Aumento do Tempo de Processo

Antes mesmo que o processo de revestimento possa começar, a câmara deve ser despressurizada até o nível de vácuo alvo. Esse tempo de "bombeamento" pode variar de minutos a horas, dependendo do tamanho da câmara e do desempenho da bomba, o que impacta diretamente o rendimento e a eficiência operacional.

Complexidade do Processo

Operar um sistema de vácuo requer um técnico qualificado. Monitorar vazamentos, gerenciar ciclos de bombeamento e solucionar problemas de pressão são tarefas críticas que exigem experiência. Um vazamento não detectado pode comprometer todo um lote de peças revestidas.

Ligando os Princípios do Vácuo aos Seus Objetivos de Revestimento

Entender por que um vácuo é necessário permite que você aprecie o que torna um revestimento PVD bem-sucedido. O nível de vácuo se correlaciona diretamente com a qualidade final do produto.

- Se o seu foco principal for a pureza do filme e a precisão química: O papel do vácuo na eliminação de contaminantes atmosféricos reativos é o fator mais crítico para o seu sucesso.

- Se o seu foco principal for um revestimento denso, aderente e uniforme: A capacidade do vácuo de garantir um caminho livre médio longo é fundamental, pois permite que átomos de alta energia atinjam o substrato sem dispersão.

- Se o seu foco principal for a criação de filmes compostos avançados (por exemplo, nitretos, óxidos): A função do vácuo como uma tela em branco, permitindo o reabastecimento preciso de gases reativos específicos, é o principal facilitador do seu processo.

Em última análise, o vácuo não é apenas um requisito periférico; é o elemento fundamental que torna possível a deposição moderna de filmes finos de alto desempenho.

Tabela de Resumo:

| Razão Principal | Impacto no Revestimento PVD |

|---|---|

| Caminho Livre Médio Mais Longo | Permite que as partículas vaporizadas viajem diretamente para o substrato, garantindo revestimentos densos e uniformes. |

| Elimina Contaminação | Remove gases reativos como oxigênio e vapor de água, garantindo a pureza do filme e a composição química correta. |

| Viabiliza a Criação de Plasma | Fornece o ambiente de baixa pressão controlado necessário para gerar e sustentar o plasma usado na pulverização catódica. |

| Controle Preciso do Processo | Atua como uma tela em branco para a introdução de gases reativos específicos para criar filmes compostos avançados como TiN. |

Pronto para alcançar resultados de revestimento superiores com um sistema PVD confiável? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo soluções de vácuo para Deposição Física de Vapor. Nossa experiência garante que seu processo entregue a pureza, adesão e desempenho que suas aplicações exigem. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de revestimento do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis