Em essência, o revestimento por pulverização catódica é usado para aplicar uma película fina de material excepcionalmente uniforme, densa e fortemente ligada a uma superfície. Este processo de deposição física oferece controle incomparável sobre a espessura e composição do revestimento, tornando-o uma técnica crítica em campos que vão desde a fabricação de semicondutores até a imagem científica de alta resolução.

O revestimento por pulverização catódica é escolhido em detrimento de outros métodos não apenas por sua capacidade de aplicar um revestimento, mas pela qualidade superior desse revestimento. O processo bombardeia fisicamente um alvo para criar um plasma estável, resultando em um filme com uniformidade, densidade e adesão inigualáveis que outras técnicas têm dificuldade em replicar.

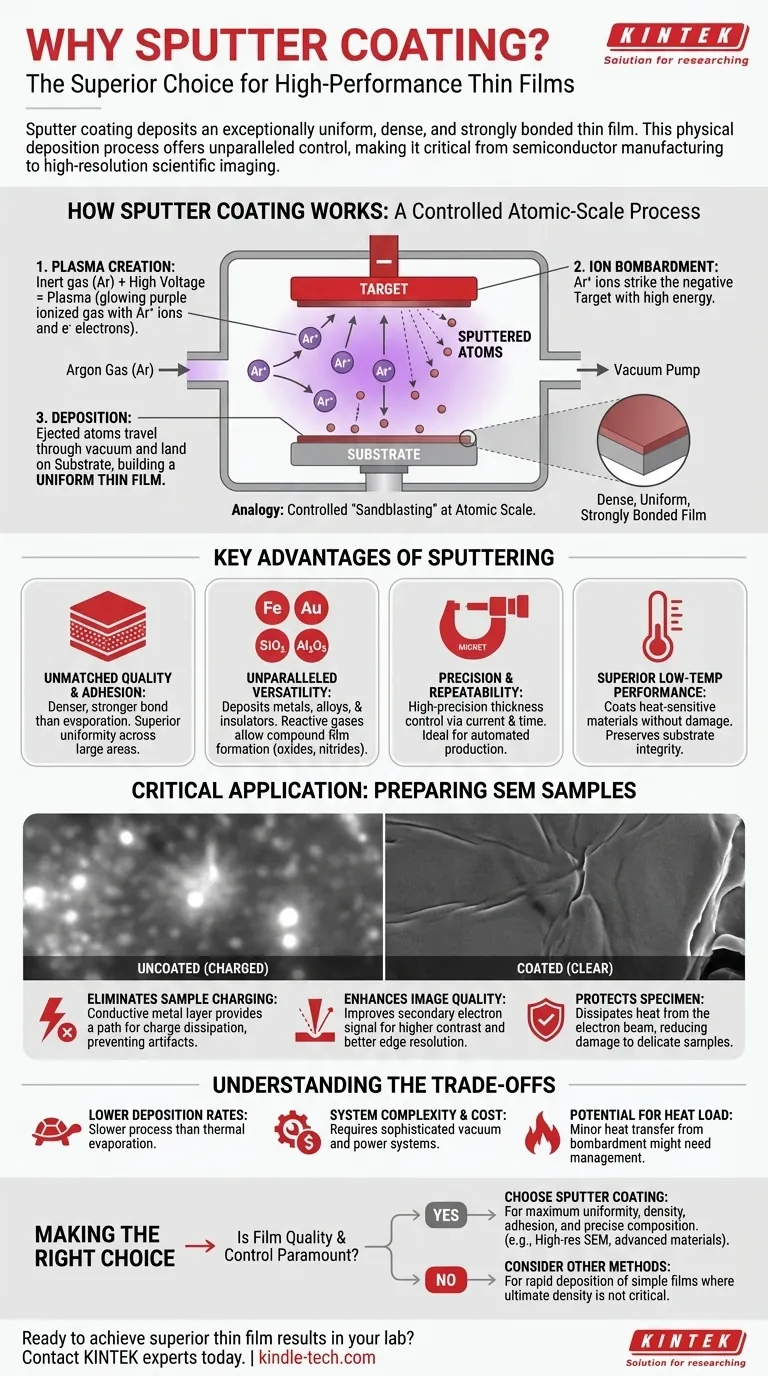

Como funciona o revestimento por pulverização catódica: uma colisão controlada

O revestimento por pulverização catódica é um tipo de deposição física de vapor (PVD) que opera dentro de um vácuo. O princípio subjacente é melhor compreendido como um processo altamente controlado de "jateamento de areia" em escala atômica, onde átomos individuais são ejetados de um material de origem e redepositados em uma amostra.

Criando o Plasma

O processo começa introduzindo um gás inerte, tipicamente Argônio, em uma câmara de vácuo. Uma alta voltagem é aplicada, que retira elétrons dos átomos de Argônio, criando um plasma—um gás brilhante e ionizado contendo íons positivos de Argônio e elétrons livres.

O Alvo e o Bombardeamento Iônico

Um bloco do material de revestimento desejado, conhecido como alvo, recebe uma carga elétrica negativa. Os íons de Argônio carregados positivamente no plasma são acelerados com força em direção a este alvo negativo, atingindo sua superfície com energia significativa.

Deposição no Substrato

Este bombardeamento de alta energia desalojam ou "pulverizam" fisicamente átomos do material alvo. Esses átomos ejetados viajam através da câmara de vácuo e pousam na superfície do objeto que está sendo revestido (o substrato), construindo gradualmente uma película fina e uniforme.

Principais Vantagens do Processo de Pulverização Catódica

A natureza física do revestimento por pulverização catódica oferece várias vantagens distintas sobre outros métodos, como a simples evaporação térmica.

Qualidade e Adesão Incomparáveis do Filme

Como os átomos pulverizados chegam ao substrato com maior energia do que os átomos evaporados, eles formam um filme mais denso e fortemente ligado. O plasma estável garante uma deposição altamente uniforme em grandes áreas, o que é crítico para um desempenho consistente.

Versatilidade Incomparável de Materiais

A pulverização catódica pode ser usada para depositar uma vasta gama de materiais, incluindo metais, ligas e até isolantes. Ao introduzir gases reativos (como oxigênio ou nitrogênio) na câmara, é possível formar filmes compostos como óxidos ou nitretos a partir de um alvo de metal puro.

Precisão e Repetibilidade

A espessura do filme pulverizado é diretamente proporcional à corrente de entrada do alvo e ao tempo de revestimento. Essa relação permite um controle de alta precisão sobre a espessura do filme, tornando o processo altamente repetível e adequado para produção automatizada e contínua.

Desempenho Superior em Baixa Temperatura

Em comparação com outras técnicas que exigem alto calor, o revestimento por pulverização catódica pode produzir filmes densos e cristalinos em temperaturas de substrato muito mais baixas. Isso o torna ideal para revestir materiais sensíveis ao calor que, de outra forma, seriam danificados.

Uma Aplicação Crítica: Preparação de Amostras SEM

Um dos usos mais comuns do revestimento por pulverização catódica é a preparação de amostras não condutoras para Microscopia Eletrônica de Varredura (MEV). Um MEV usa um feixe de elétrons para criar uma imagem, o que apresenta vários desafios que a pulverização catódica resolve diretamente.

Eliminando o Carregamento da Amostra

Amostras não condutoras (como espécimes biológicos ou cerâmicas) acumulam carga elétrica do feixe de elétrons, causando distorção da imagem e artefatos. Uma fina camada pulverizada de um metal condutor, como ouro ou platina, fornece um caminho para que essa carga se dissipe.

Melhorando a Qualidade e Resolução da Imagem

O revestimento metálico melhora drasticamente a emissão de elétrons secundários da superfície da amostra. Esses elétrons são o que o detector SEM usa para formar uma imagem, então um sinal mais forte resulta em uma imagem mais clara, de maior contraste e com melhor resolução de borda.

Protegendo o Espécime

A camada revestida por pulverização catódica também serve como função protetora. Ajuda a conduzir o calor para longe da amostra, evitando danos do feixe de elétrons focado, o que é especialmente importante para espécimes delicados e sensíveis ao feixe.

Compreendendo as Desvantagens

Embora poderoso, o revestimento por pulverização catódica não é a solução ideal para todas as situações. Suas principais desvantagens estão relacionadas à velocidade e complexidade.

Taxas de Deposição Mais Baixas

Geralmente, o revestimento por pulverização catódica é um processo mais lento em comparação com uma técnica como a evaporação térmica. A taxa de deposição de material é menor, o que pode aumentar o tempo de processamento para filmes muito espessos.

Complexidade e Custo do Sistema

Os sistemas de pulverização catódica exigem uma câmara de vácuo sofisticada, fontes de alimentação de alta voltagem e controladores de fluxo de gás precisos. Isso torna o equipamento mais complexo e caro do que métodos de revestimento mais simples.

Potencial de Carga Térmica

Embora seja um processo de baixa temperatura no geral, o bombardeamento constante de átomos pode transferir algum calor para o substrato. Para substratos extremamente sensíveis à temperatura, essa pequena carga térmica pode precisar ser gerenciada.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de revestimento certa depende inteiramente do seu objetivo final. A pulverização catódica se destaca onde a qualidade e o controle do filme não são negociáveis.

- Se o seu foco principal é a máxima uniformidade, densidade e adesão para um revestimento de alto desempenho: O revestimento por pulverização catódica é a escolha técnica superior.

- Se o seu foco principal é preparar uma amostra não condutora ou delicada para imagem SEM de alta resolução: A pulverização catódica é o método padrão da indústria para alcançar resultados ótimos.

- Se o seu foco principal é criar filmes de liga ou compostos precisos: O controle oferecido pela pulverização catódica é essencial para manter a composição correta.

- Se o seu foco principal é a deposição rápida de um filme metálico simples onde a densidade máxima não é crítica: Um método menos complexo como a evaporação térmica pode ser uma solução mais econômica.

Em última análise, o revestimento por pulverização catódica é escolhido quando a precisão, qualidade e desempenho do filme fino são primordiais para o sucesso da aplicação.

Tabela Resumo:

| Aspecto | Principal Vantagem |

|---|---|

| Qualidade do Filme | Uniformidade, densidade e forte adesão inigualáveis |

| Versatilidade do Material | Deposita metais, ligas e isolantes |

| Controle do Processo | Controle de alta precisão de espessura e composição |

| Aplicação Chave | Essencial para preparar amostras não condutoras para imagem SEM |

Pronto para obter resultados superiores de filmes finos em seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de revestimento por pulverização catódica de alto desempenho, projetados para atender às demandas precisas da fabricação de semicondutores, pesquisa de ciência de materiais e preparação de amostras SEM. Nossas soluções oferecem a uniformidade, adesão e controle que suas aplicações exigem.

Entre em contato com nossos especialistas hoje para discutir como nossos sistemas de revestimento por pulverização catódica podem aprimorar as capacidades do seu laboratório e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais