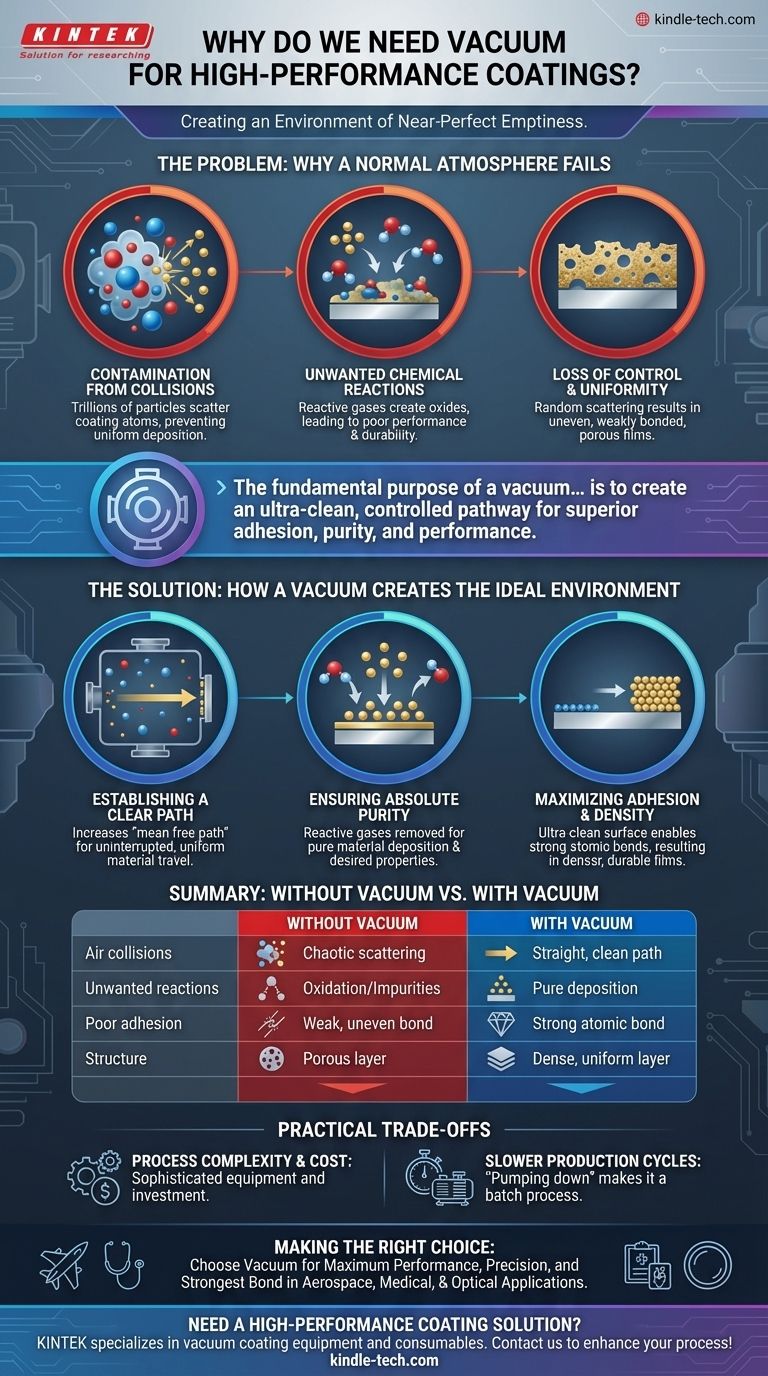

Para alcançar um revestimento de alto desempenho, você deve primeiro criar um ambiente de quase vazio perfeito. O vácuo é essencial para os processos de revestimento porque remove o ar e outras partículas gasosas da câmara. Essas partículas, de outra forma, interfeririam no processo de revestimento, colidindo com o material de revestimento e impedindo que ele formasse uma camada pura, densa e fortemente ligada na superfície alvo.

O propósito fundamental de um vácuo no revestimento não é apenas remover o ar, mas criar um caminho ultralimpo e controlado. Isso garante que o material de revestimento viaje de sua fonte até o substrato sem colisão ou contaminação, que é o segredo para alcançar adesão, pureza e desempenho superiores.

O Problema com o Ar: Por Que uma Atmosfera Normal Falha

O revestimento em nanoescala é um processo de precisão. Tentar isso em um ambiente atmosférico normal introduz variáveis incontroláveis que trabalham ativamente contra o objetivo de um acabamento perfeito.

Contaminação por Colisões

Em uma atmosfera padrão, uma câmara é preenchida com trilhões de partículas por centímetro cúbico, principalmente nitrogênio, oxigênio e vapor de água. Quando o material de revestimento é vaporizado, seus átomos viajam em direção à superfície alvo, ou substrato.

Sem vácuo, esses átomos de revestimento colidiriam imediatamente com as partículas de ar, espalhando-as e impedindo que chegassem ao substrato de maneira uniforme.

Reações Químicas Indesejadas

Essas colisões não são apenas obstruções físicas. Os átomos de revestimento altamente energizados podem reagir com gases como oxigênio ou vapor de água.

Isso cria compostos indesejados, como óxidos, dentro da camada de revestimento. O filme final não é mais puro, levando a um desempenho drasticamente reduzido, má durabilidade e propriedades imprevisíveis.

Perda de Controle e Uniformidade

O objetivo do revestimento avançado é frequentemente criar um filme extremamente fino e perfeitamente uniforme. Na presença de ar, a dispersão aleatória e as reações tornam esse nível de controle impossível.

O revestimento seria irregular, poroso e fracamente ligado à superfície porque uma camada de ar e contaminantes sempre permaneceria no substrato, impedindo uma ligação atômica direta.

Como um Vácuo Cria o Ambiente Ideal

Ao remover quase todas as partículas da câmara, o vácuo transforma o ambiente de caótico e reativo para limpo e previsível. Isso permite um processo de deposição fundamentalmente superior.

Estabelecendo um Caminho Claro

Criar um vácuo reduz drasticamente o número de partículas na câmara. Isso aumenta o "caminho livre médio" — a distância média que uma partícula pode percorrer antes de colidir com outra.

Em um vácuo alto, esse caminho se torna mais longo do que a própria câmara. Isso garante que os átomos de revestimento viajem em linha reta e ininterrupta da fonte ao substrato, garantindo uma cobertura uniforme.

Garantindo Pureza Absoluta

Com a remoção de gases reativos como o oxigênio, o material de revestimento se deposita em sua forma pura. O material que vaporiza da fonte é o mesmo material que chega ao substrato.

Essa pureza é fundamental para alcançar as propriedades desejadas, seja a dureza do nitreto de titânio ou a clareza óptica de um revestimento antirreflexo.

Maximizando a Adesão e a Densidade

Antes que o processo de revestimento comece, o vácuo ajuda a remover contaminantes residuais e umidade da superfície do substrato.

Quando o fluxo puro de material de revestimento chega a essa superfície ultralimpa, ele pode formar uma ligação atômica muito mais forte e direta. Isso resulta em um filme mais denso e menos poroso que adere muito melhor e oferece proteção superior contra desgaste e corrosão.

Entendendo as Compensações Práticas

Embora o revestimento a vácuo ofereça resultados excepcionais, é um processo mais complexo e exigente do que aplicar uma simples pintura ou imersão. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Complexidade e Custo do Processo

Os sistemas de revestimento a vácuo exigem equipamentos sofisticados, incluindo câmaras seladas, bombas potentes e medidores de monitoramento precisos. Isso representa um investimento significativo tanto em capital quanto em conhecimento operacional.

Ciclos de Produção Mais Lentos

Atingir um vácuo alto não é instantâneo. Uma parte significativa do tempo do processo é dedicada a "bombear" a câmara até o nível de pressão exigido. Isso o torna um processo em lote, que pode ser mais lento do que os métodos de revestimento atmosférico contínuo.

Adequação do Material

O processo depende da evaporação de um material com calor ou de seu bombardeamento com íons. Alguns materiais ou ligas complexas podem se decompor ou alterar sua estrutura química nessas condições, tornando-os inadequados para técnicas padrão de deposição a vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um processo de revestimento a vácuo depende inteiramente do desempenho que você exige do produto final.

- Se o seu foco principal for desempenho e durabilidade máximos: O revestimento a vácuo é essencial para criar as superfícies duras, resistentes ao desgaste e à corrosão exigidas pelas aplicações aeroespaciais, médicas e de ferramentas de ponta.

- Se o seu foco principal for precisão e clareza óptica: Para produtos como lentes, sensores ou microeletrônica, o controle em nível de nanômetro e a pureza oferecidos pela deposição a vácuo são inegociáveis.

- Se o seu foco principal for a ligação mais forte possível: O ambiente ultralimpo de um vácuo é a única maneira de garantir uma ligação densa, poderosa e não contaminada entre o revestimento e o substrato.

Em última análise, usar um vácuo é sobre alcançar controle total sobre o ambiente de revestimento, que é a base para criar superfícies de engenharia de precisão e alto desempenho.

Tabela Resumo:

| Problema Sem Vácuo | Benefício Com Vácuo |

|---|---|

| Contaminação por colisões de partículas de ar | Deposição de material pura e ininterrupta |

| Reações químicas indesejadas (ex: oxidação) | Propriedades de revestimento limpas e previsíveis |

| Má adesão e cobertura irregular | Ligação atômica forte e filme uniforme |

| Camadas porosas e descontroladas | Revestimentos densos e de alto desempenho |

Precisa de uma solução de revestimento de alto desempenho para o seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de revestimento a vácuo, fornecendo a precisão e a pureza necessárias para aplicações aeroespaciais, médicas e ópticas. Contate-nos hoje para discutir como nossas soluções podem aprimorar seu processo de revestimento e o desempenho do produto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma