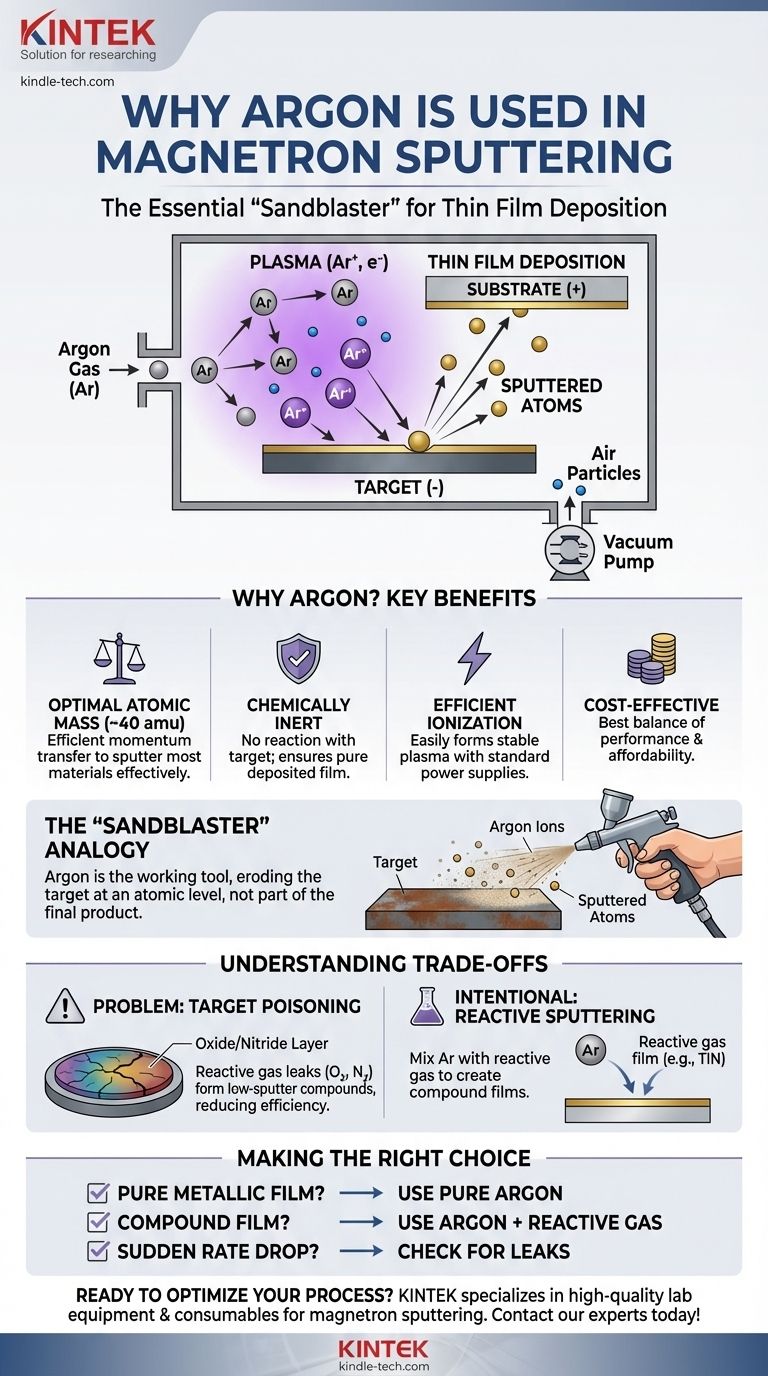

No processo de pulverização catódica por magnetron, o argônio é usado porque é um gás quimicamente inerte com massa atômica suficiente para funcionar eficazmente como partícula de "bombardeio". Quando ionizado em um plasma, os íons de argônio são acelerados em direção a um material alvo, desalojando fisicamente átomos de sua superfície. Esse processo permite que esses átomos desalojados viajem e se depositem em um substrato, formando um filme fino, sem que o argônio interfira quimicamente no processo.

O princípio central é este: o argônio não faz parte do produto final, mas sim a ferramenta de trabalho essencial que torna possível o processo de pulverização física. Ele é escolhido por seu equilíbrio ideal entre peso atômico e inércia química, servindo como a "jato de areia" que erode o alvo em nível atômico.

O Mecanismo Central: Como Funciona a Pulverização Catódica

O Papel do Plasma

A pulverização catódica por magnetron ocorre dentro de uma câmara de vácuo para garantir a pureza e o controle do processo.

Primeiro, a câmara é evacuada para remover a maioria das partículas de ar. Em seguida, ela é reabastecida com uma pequena quantidade controlada de um gás de trabalho, que é tipicamente o argônio.

Uma alta tensão é aplicada entre o suporte do substrato e o material a ser depositado, conhecido como alvo. Esse potencial elétrico, combinado com um campo magnético do magnetron, acende o gás argônio em um plasma.

Ionização e Aceleração

O plasma consiste em uma mistura de átomos de argônio neutros, íons de argônio carregados positivamente (Ar+) e elétrons livres.

O alvo recebe uma carga negativa (atuando como cátodo). Isso atrai poderosamente os íons de argônio carregados positivamente do plasma.

Esses íons Ar+ aceleram através do campo elétrico, ganhando energia cinética significativa antes de colidirem com a superfície do alvo.

O Processo de Bombardeio

O impacto de alta energia de um íon de argônio transfere momento para os átomos do material alvo, de forma semelhante a uma bola de taco atingindo um conjunto de bolas de bilhar.

Se a transferência de momento for suficiente, ela pode ejetar, ou "pulverizar", átomos da superfície do alvo.

Esses átomos pulverizados viajam através da câmara de vácuo e se condensam no substrato, construindo gradualmente um filme fino e uniforme.

Por Que o Argônio é o Padrão da Indústria

Embora outros gases nobres possam ser usados, o argônio oferece a melhor combinação de desempenho, segurança e custo para a grande maioria das aplicações.

Massa Atômica Ideal

A massa atômica do argônio (cerca de 40 u.m.a.) é pesada o suficiente para transferir momento de forma eficiente e pulverizar a maioria dos materiais de maneira eficaz.

Gases mais leves, como o hélio, seriam menos eficientes, enquanto gases mais pesados, como o xenônio ou o criptônio, podem fornecer taxas de pulverização mais altas, mas são significativamente mais caros.

Inércia Química

Como um gás nobre, o argônio é quimicamente inerte. Esta é uma propriedade crítica.

Isso significa que os íons de argônio não reagirão quimicamente com o material alvo durante o bombardeio. Isso garante que o material pulverizado que chega ao substrato seja puro, preservando as propriedades desejadas do filme final.

Ionização Eficiente

O argônio tem um potencial de ionização relativamente baixo, o que significa que não requer uma quantidade extrema de energia para ser convertido em plasma.

Isso permite a criação de um plasma estável e denso usando fontes de alimentação DC ou RF padrão, levando a um processo de deposição consistente e controlável.

Entendendo as Compensações e Complicações

A escolha e a pureza do gás de trabalho são críticas para a estabilidade do processo e a qualidade do filme. A introdução de outros gases, intencionalmente ou não, pode alterar drasticamente o resultado.

O Problema dos Gases Reativos

Um problema comum é o envenenamento do alvo. Isso ocorre se um gás reativo, como oxigênio ou nitrogênio proveniente de um pequeno vazamento, entrar no sistema.

Esses gases reativos podem formar compostos na superfície do alvo (por exemplo, óxidos ou nitretos). Esses compostos geralmente têm uma taxa de pulverização muito menor do que o material puro.

Essa camada "envenenada" reduz a eficiência da deposição e pode levar a defeitos ou instabilidade no plasma, como o arco elétrico.

Pulverização Catódica Reativa Intencional

Este mesmo princípio é aproveitado em um processo chamado pulverização catódica reativa.

Nesta técnica, um gás reativo (como nitrogênio ou oxigênio) é intencionalmente misturado com o argônio.

Isso permite a deposição de filmes compostos. Por exemplo, ao pulverizar um alvo de titânio em uma atmosfera de argônio/nitrogênio, você pode criar um filme duro e de cor dourada de nitreto de titânio (TiN) no substrato.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do gás do processo é fundamental para alcançar as características de filme desejadas.

- Se o seu foco principal for um filme metálico puro: O argônio é quase sempre a escolha correta devido à sua inércia, eficiência e baixo custo.

- Se o seu objetivo é criar um filme composto (por exemplo, um óxido ou nitreto): Você usará o argônio como gás de pulverização principal, mas introduzirá intencionalmente uma quantidade controlada de um gás reativo (O₂ ou N₂) para formar o composto.

- Se você estiver enfrentando uma queda repentina na taxa de deposição: Seu primeiro passo deve ser verificar se há vazamentos no sistema que possam estar introduzindo gases reativos e envenenando seu alvo.

Em última análise, ver o argônio não como um consumível simples, mas como um componente crítico do motor de pulverização catódica é fundamental para dominar o processo de deposição.

Tabela de Resumo:

| Propriedade | Por Que É Importante para a Pulverização Catódica |

|---|---|

| Inércia Química | Impede reações com o alvo, garantindo a deposição de filme puro. |

| Massa Atômica Ideal (~40 u.m.a.) | Transfere momento de forma eficiente para pulverizar os átomos do alvo eficazmente. |

| Baixo Potencial de Ionização | Forma facilmente um plasma estável com fontes de alimentação padrão. |

| Custo-Benefício | Oferece o melhor equilíbrio entre desempenho e acessibilidade em comparação com outros gases nobres. |

Pronto para otimizar seu processo de deposição de filmes finos?

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para pulverização catódica por magnetron e outras aplicações laboratoriais avançadas. Se você precisa de sistemas de gás argônio confiáveis, alvos de pulverização catódica ou aconselhamento especializado para solucionar problemas como o envenenamento do alvo, nossas soluções são projetadas para aumentar a eficiência do seu laboratório e garantir a pureza do filme.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas necessidades laboratoriais específicas e ajudá-lo a alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações