Para dar ao aço uma alta resistência ao desgaste, você usa processos de tratamento térmico que aumentam a dureza da superfície. A categoria principal para isso é a cementação, que endurece apenas a camada externa do componente. Métodos específicos como a nitretação são particularmente eficazes, pois atingem alta dureza em baixas temperaturas, minimizando a distorção da peça.

A estratégia mais eficaz para a resistência ao desgaste não é endurecer o componente de aço inteiro, mas criar uma "camada" externa extremamente dura e resistente ao desgaste, deixando o "núcleo" interno resistente e dúctil. Isso proporciona a combinação ideal de durabilidade da superfície e integridade estrutural geral.

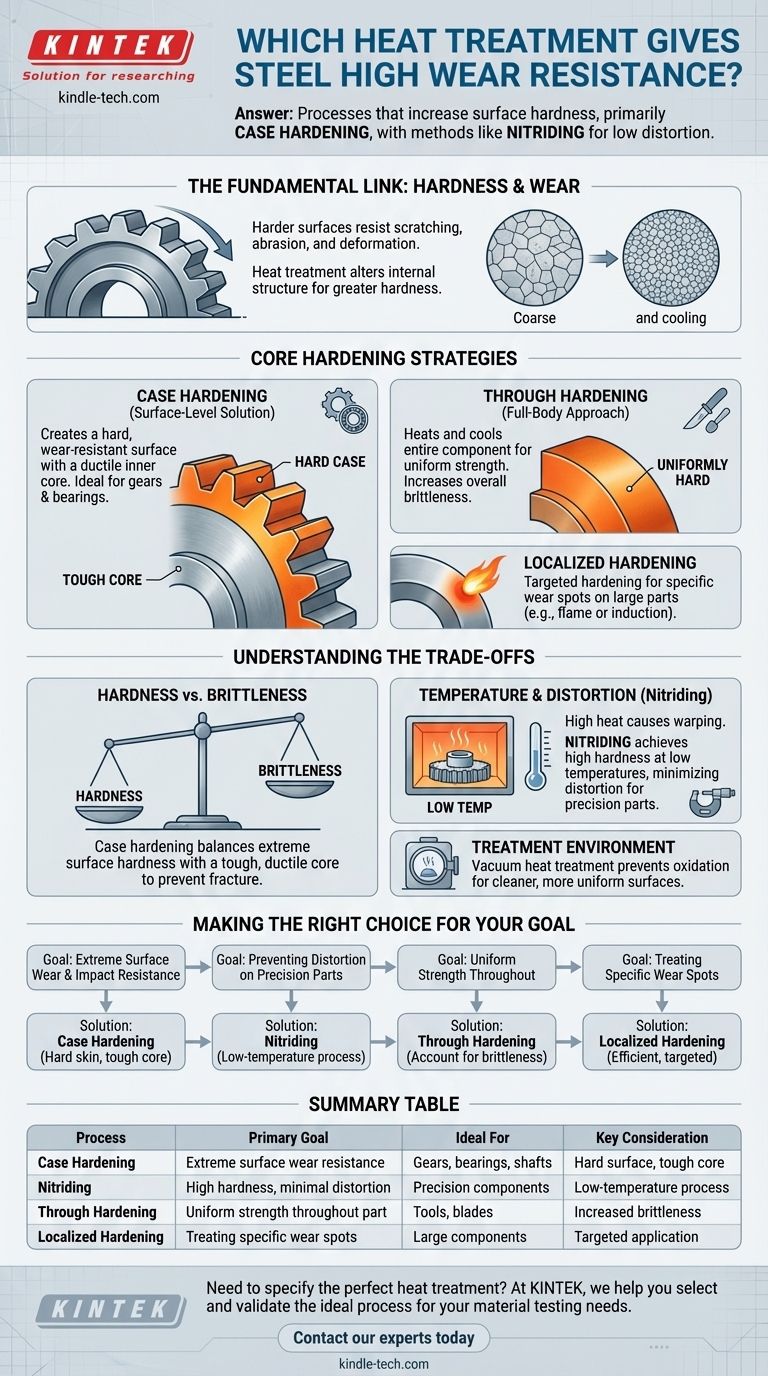

Por que a Dureza Determina a Resistência ao Desgaste

A Ligação Fundamental

O desgaste é a remoção gradual de material de uma superfície devido à ação mecânica. Uma superfície mais dura é inerentemente mais resistente a ser arranhada, abrasada ou deformada por atrito e contato com outros objetos.

O tratamento térmico altera fundamentalmente a estrutura cristalina interna do aço. Ao controlar os ciclos de aquecimento e resfriamento, você pode criar uma microestrutura mais densa e mais resistente à deformação, aumentando diretamente sua dureza.

As Duas Estratégias Principais de Endurecimento

A decisão principal no tratamento térmico para resistência ao desgaste é escolher entre endurecer apenas a superfície ou a peça inteira.

Cementação: A Solução em Nível de Superfície

A cementação cria uma camada superficial dura e resistente ao desgaste (a "camada") em um componente, enquanto o material mais profundo (o "núcleo") permanece mais macio e resistente. Esta é a abordagem mais comum e eficaz para melhorar a resistência ao desgaste.

Esta estrutura de dupla propriedade é ideal para peças como engrenagens ou rolamentos, que precisam resistir ao desgaste da superfície, ao mesmo tempo em que absorvem choques sem fraturar.

Endurecimento por Têmpera: Uma Abordagem de Corpo Inteiro

O endurecimento por têmpera aquece e resfria o componente inteiro para torná-lo uniformemente duro em toda a sua extensão. Embora isso aumente a resistência geral, também pode tornar a peça mais frágil e suscetível a rachaduras sob impacto.

Este método é geralmente usado quando o componente inteiro é submetido a alto estresse, não apenas ao desgaste da superfície.

Endurecimento Localizado: Um Método Direcionado

Para componentes muito grandes ou pontos de desgaste específicos, o endurecimento localizado pode ser usado. Técnicas como o endurecimento por chama ou por indução aplicam calor intenso a uma área muito específica, endurecendo-a sem afetar o resto da peça.

Compreendendo as Compensações

Escolher o processo certo exige a compreensão do equilíbrio entre as propriedades desejadas e as possíveis desvantagens.

Dureza vs. Fragilidade

A compensação mais crítica é entre dureza e fragilidade. Um material extremamente duro muitas vezes perde sua capacidade de flexionar ou deformar sob carga, tornando-o frágil.

A cementação resolve este problema de forma magistral. Ela fornece dureza extrema onde é necessária — na superfície — enquanto o núcleo dúctil evita falhas catastróficas.

O Impacto da Temperatura e da Distorção

Tratamentos térmicos de alta temperatura podem fazer com que as peças empenem, dobrem ou alterem suas dimensões. Este é um problema significativo para componentes de engenharia de precisão.

Processos como a nitretação são altamente valorizados porque são realizados em temperaturas relativamente baixas. Isso reduz significativamente o risco de distorção térmica, garantindo que a peça mantenha sua forma e tolerâncias precisas.

O Papel do Ambiente de Tratamento

O ambiente em que o tratamento térmico ocorre também é crítico. O tratamento térmico a vácuo, por exemplo, não é um processo de endurecimento em si, mas um método para aprimorá-lo.

Ao realizar o tratamento a vácuo, você evita a oxidação e contaminação da superfície, resultando em uma superfície mais limpa, mais uniforme e, em última análise, mais dura. Este ambiente controlado otimiza os resultados do processo de endurecimento.

Fazendo a Escolha Certa para o seu Objetivo

- Se o seu foco principal é o desgaste extremo da superfície e a resistência ao impacto: A cementação é a solução definitiva, proporcionando uma pele dura sobre um núcleo resistente.

- Se o seu foco principal é evitar a distorção em uma peça de precisão: Um processo de cementação de baixa temperatura como a nitretação é a escolha superior.

- Se o seu foco principal é a resistência uniforme em todo o componente: O endurecimento por têmpera é a abordagem correta, mas você deve considerar o aumento da fragilidade.

- Se o seu foco principal é tratar um ponto de desgaste específico em uma peça grande: Métodos localizados como o endurecimento por chama ou por indução são os mais eficientes.

Em última análise, selecionar o tratamento térmico correto permite que você projete as propriedades de superfície precisas que o seu componente de aço precisa para desempenhar sua função de forma confiável.

Tabela Resumo:

| Processo | Objetivo Principal | Ideal Para | Consideração Chave |

|---|---|---|---|

| Cementação | Resistência extrema ao desgaste superficial | Engrenagens, rolamentos, eixos | Superfície dura, núcleo resistente |

| Nitretação | Alta dureza, distorção mínima | Componentes de precisão | Processo de baixa temperatura |

| Endurecimento por Têmpera | Resistência uniforme em toda a peça | Ferramentas, lâminas | Aumento da fragilidade |

| Endurecimento Localizado | Tratamento de pontos de desgaste específicos | Componentes grandes | Aplicação direcionada |

Precisa especificar o tratamento térmico perfeito para seus componentes de aço?

Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório para testes e análises de materiais. Nossa experiência ajuda você a selecionar e validar o processo de tratamento térmico ideal para alcançar a dureza e resistência ao desgaste precisas que sua aplicação exige.

Deixe-nos ajudá-lo a aprimorar a durabilidade e o desempenho de seus componentes. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório e como nossas soluções podem apoiar seus objetivos em ciência dos materiais.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo