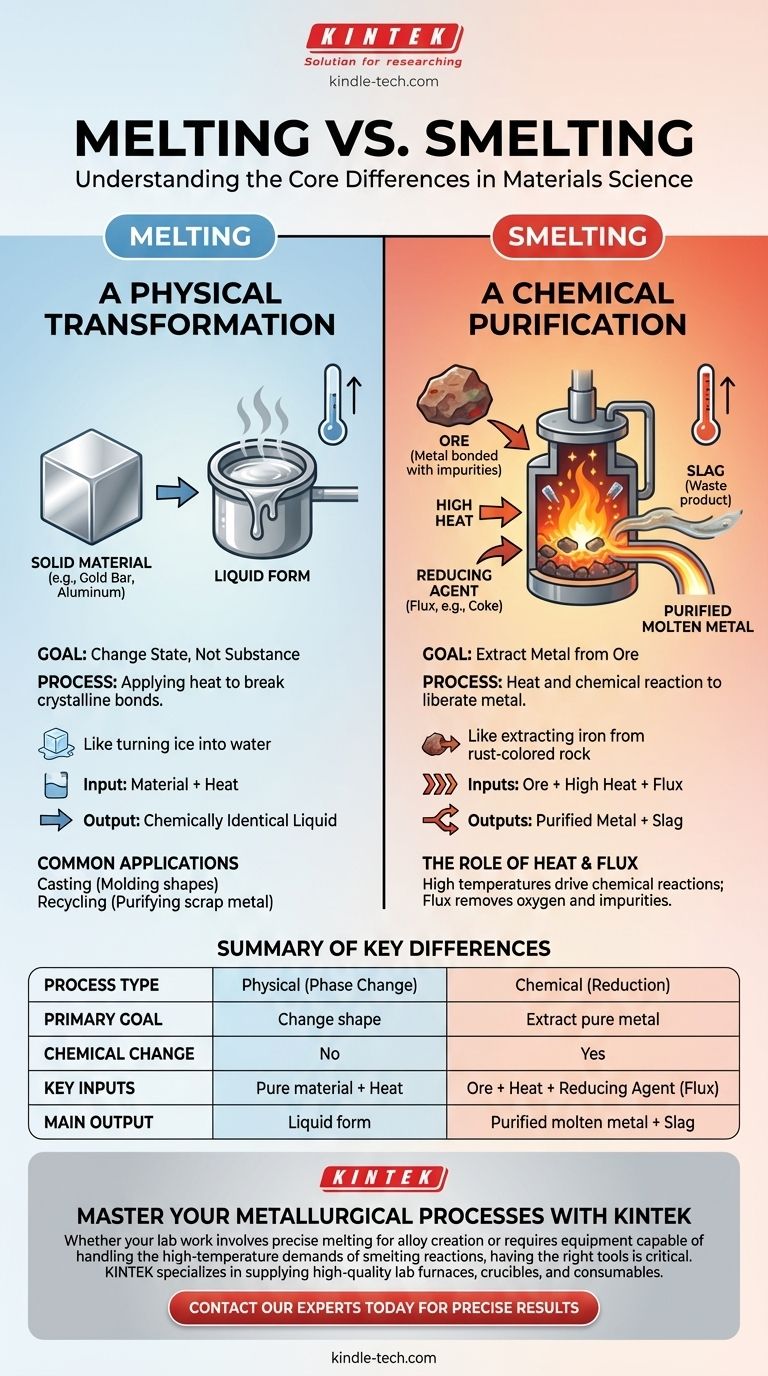

Embora ambos os processos envolvam calor intenso, a fusão (melting) e a fundição/redução (smelting) são operações fundamentalmente diferentes com objetivos distintos. A fusão é um processo puramente físico que altera o estado de uma substância de sólido para líquido sem mudar sua identidade química. A fundição/redução, inversamente, é um processo químico complexo que usa calor e um agente redutor para extrair um metal puro do seu minério, alterando fundamentalmente a composição do material.

A diferença central é o propósito: a fusão muda a forma de um material, enquanto a fundição/redução muda a sua substância. Pense na fusão como transformar gelo em água, enquanto a fundição/redução é como extrair ferro de uma rocha cor de ferrugem.

O Objetivo da Fusão: Uma Transformação Física

A fusão é uma das transições de fase mais básicas na ciência dos materiais, impulsionada unicamente pela energia térmica. O objetivo não é criar uma nova substância, mas sim tornar um material existente líquido.

Mudando o Estado, Não a Substância

Quando você funde um objeto — seja uma barra de ouro, uma lata de alumínio ou um bloco de gelo — você está simplesmente adicionando calor suficiente para quebrar as ligações que mantêm sua estrutura cristalina. O líquido resultante é quimicamente idêntico ao sólido de onde veio.

Aplicações Comuns

Este processo é usado para tarefas como a fundição (casting), onde o metal derretido é despejado em um molde para criar uma forma específica. É também o primeiro passo na reciclagem, onde sucatas de metal são derretidas para serem purificadas e reformadas em novos produtos.

O Papel do Calor

A única entrada necessária para a fusão é o calor. Assim que o material atinge seu ponto de fusão específico, ele começará a transicionar para um líquido. Nenhuma reação química é necessária ou pretendida.

O Objetivo da Fundição/Redução (Smelting): Purificação Química

A fundição/redução (smelting) é uma forma de metalurgia extrativa. Seu propósito é liberar quimicamente um metal valioso de seu estado natural e impuro dentro de um minério.

Extraindo Metal do Minério

Metais como ferro, cobre e chumbo raramente são encontrados em sua forma pura na natureza. Eles existem como minérios, que são minerais onde o metal está quimicamente ligado a outros elementos, tipicamente oxigênio (como um óxido), e misturado com rocha e outras impurezas.

O Trio de Reações Químicas

A fundição/redução depende de uma combinação de três entradas principais para desencadear uma separação química:

- Calor Elevado: As temperaturas são elevadas muito acima do simples ponto de fusão do metal para impulsionar a reação química.

- O Minério: A fonte do metal desejado.

- Um Agente Redutor (Fluxo): Este é o ingrediente crítico ausente na fusão. Uma substância como coque (uma forma de carbono) é adicionada. Em altas temperaturas, o carbono "rouba" os átomos de oxigênio do óxido metálico, deixando para trás um metal purificado e fundido.

O Subproduto: Escória

Durante este processo, o fluxo também se combina com as outras impurezas do minério (como areia e rocha). Isso forma um produto residual vítreo e líquido chamado escória (slag). Como a escória é menos densa que o metal fundido, ela convenientemente flutua no topo, de onde pode ser removida por raspagem.

Compreendendo as Trocas e Diferenças Chave

Confundir esses dois processos pode levar a um mal-entendido fundamental da produção de materiais. A chave é analisar as entradas e as saídas.

Complexidade das Entradas

A fusão é simples: você precisa do material e de uma fonte de calor. A fundição/redução é complexa: você precisa do minério, de uma fonte de calor e de um agente redutor químico específico (fluxo) para forçar a reação desejada.

O Produto Final

A saída da fusão é o mesmo material com o qual você começou, apenas em estado líquido. A saída da fundição/redução são duas novas substâncias distintas: o metal fundido purificado e a escória residual.

Energia e Temperatura

A fundição/redução quase sempre requer temperaturas significativamente mais altas do que a simples fusão. Isso ocorre porque a energia não está apenas mudando o estado físico do material; está impulsionando uma reação química exigente.

Como Distingui-los na Prática

Para determinar qual processo está sendo discutido, concentre-se no objetivo final e nos ingredientes envolvidos.

- Se o seu foco principal é moldar ou reciclar um metal existente: Você está lidando com fusão (melting).

- Se o seu foco principal é produzir um novo metal bruto a partir de um mineral semelhante a rocha: Você está lidando com fundição/redução (smelting).

- Se um produto químico como coque ou calcário é adicionado para facilitar a separação: É um indicador claro de fundição/redução (smelting).

- Se o processo envolve apenas aquecer um material refinado até que ele se liquefaça: É simplesmente fusão (melting).

Compreender essa distinção é o primeiro passo para dominar os fundamentos da ciência dos materiais e da metalurgia.

Tabela de Resumo:

| Característica | Fusão (Melting) | Fundição/Redução (Smelting) |

|---|---|---|

| Tipo de Processo | Físico (Mudança de Fase) | Químico (Redução) |

| Objetivo Principal | Mudar a forma (ex: fundição, reciclagem) | Extrair metal puro do minério |

| Mudança Química | Não | Sim |

| Entradas Principais | Material puro + Calor | Minério + Calor + Agente Redutor (Fluxo) |

| Saída Principal | Forma líquida do material de entrada | Metal fundido purificado + Escória (resíduo) |

Domine Seus Processos Metalúrgicos com a KINTEK

Se o trabalho do seu laboratório envolve fusão precisa para criação de ligas ou requer equipamentos capazes de lidar com as exigências de alta temperatura das reações de fundição/redução, ter as ferramentas certas é fundamental para o sucesso e a segurança.

A KINTEK é especializada no fornecimento de fornos de laboratório, cadinhos e consumíveis de alta qualidade, adaptados às necessidades exatas dos laboratórios de metalurgia e ciência dos materiais. Nossos equipamentos garantem controle preciso de temperatura, durabilidade e confiabilidade tanto para a fusão simples quanto para os complexos processos de extração química.

Deixe-nos ajudá-lo a alcançar resultados precisos e eficientes. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para sua aplicação específica.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

As pessoas também perguntam

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos