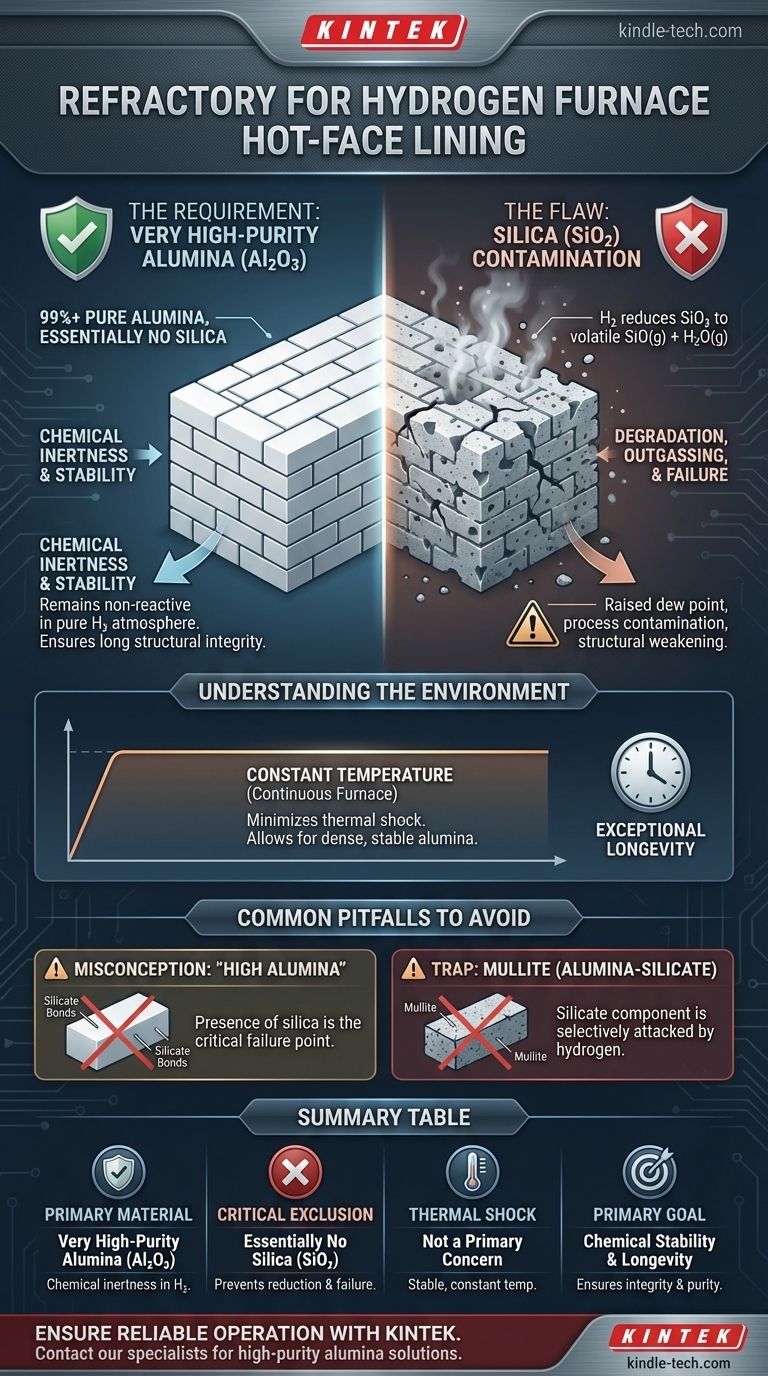

Para o revestimento da face quente na zona quente de um forno contínuo de hidrogênio, o requisito definitivo é um refratário de alumina de altíssima pureza, essencialmente sem sílica. Essa escolha específica de material é impulsionada pelo ambiente químico único criado pelo hidrogênio em alta temperatura, onde a estabilidade do material é primordial.

O princípio fundamental não é apenas a resistência ao calor, mas a inércia química. Refratários padrão contendo sílica reagirão quimicamente com o hidrogênio quente, levando à rápida degradação do revestimento do forno e à contaminação da atmosfera do processo.

A Química Por Trás do Requisito

A seleção de um refratário para um forno de hidrogênio é uma lição de química de alta temperatura. A escolha errada não apenas se desgasta; ela se desintegra ativamente.

Por Que a Alumina de Alta Pureza (Al₂O₃) é Essencial

A óxido de alumínio de alta pureza (alumina) é escolhida porque é um dos óxidos mais estáveis disponíveis.

Nas temperaturas de operação desses fornos, ela permanece quase inteiramente não reativa em uma atmosfera de hidrogênio puro. Essa estabilidade química garante a integridade estrutural do revestimento do forno por longos períodos.

A Falha Crítica da Sílica (SiO₂)

A sílica é um componente comum em muitos refratários de alta temperatura, mas é um ponto de falha em um ambiente de hidrogênio.

Em temperaturas elevadas, o gás hidrogênio irá ativamente reduzir a sílica (SiO₂) para formar gás monóxido de silício (SiO) volátil e vapor d'água (H₂O). Essa reação remove fisicamente material do tijolo refratário, enfraquecendo sua estrutura.

Consequências da Contaminação por Sílica

A presença de até mesmo pequenas quantidades de sílica no revestimento da zona quente leva a problemas em cascata.

A liberação de vapor d'água aumenta o ponto de orvalho dentro do forno, o que pode ser prejudicial ao processo sensível em andamento. Além disso, a degradação do refratário compromete a integridade estrutural do forno, levando a falhas prematuras e caras.

Compreendendo o Ambiente Operacional

O projeto de um forno *contínuo* cria um conjunto único de condições que influenciam a escolha do refratário.

Temperatura Constante Minimiza o Choque Térmico

Na zona quente de um forno contínuo, a temperatura é mantida em um setpoint constante por longos períodos.

Como o refratário não é submetido a ciclos rápidos de aquecimento e resfriamento, a resistência ao choque térmico não é uma preocupação primária de projeto. Isso permite o uso de materiais de alumina densos e de alta pureza que, de outra forma, poderiam ser muito frágeis para aplicações com flutuações significativas de temperatura.

Estabilidade Traduz-se em Longevidade

A combinação de um material quimicamente inerte (alumina de alta pureza) e uma temperatura operacional estável resulta em uma vida útil excepcional.

Um revestimento de face quente corretamente especificado e instalado pode durar muitos anos sem degradação significativa, tornando-o uma solução de longo prazo altamente confiável e econômica.

Armadilhas Comuns a Evitar

Um mal-entendido da química subjacente é a fonte mais comum de erro na seleção de refratários para esta aplicação.

O Equívoco do "Alta Alumina"

Simplesmente especificar um refratário "alta alumina" é insuficiente e pode ser enganoso. Muitos refratários classificados como alta alumina ainda usam ligações de silicato ou contêm conteúdo significativo de sílica.

É a ausência quase total de sílica que é a especificação crítica, e não apenas uma alta porcentagem de alumina.

A Armadilha da Alumina-Silicato

Refratários como a mullita (uma alumina-silicato) são excelentes para muitas aplicações de alta temperatura, mas são inadequados para a zona quente de um forno de hidrogênio.

O componente "silicato" será seletivamente atacado pelo hidrogênio, levando aos mesmos modos de falha descritos acima. Sempre priorize a pureza sobre outras propriedades nesta zona específica.

Fazendo a Escolha Certa Para Seu Objetivo

Para garantir o sucesso operacional, sua especificação de refratário deve ser impulsionada pelas demandas químicas da atmosfera de hidrogênio.

- Se seu foco principal é a vida útil máxima do forno e a pureza do processo: Você deve insistir em uma especificação de refratário de alumina 99%+ pura com o menor teor de sílica alcançável.

- Se seu foco principal é a confiabilidade e a evitação de tempo de inatividade não programado: Priorize a compatibilidade química com o hidrogênio acima de todas as outras propriedades do material, incluindo custo ou resistência ao choque térmico.

- Se você está avaliando um forno existente ou um reparo: Um passo diagnóstico chave é analisar a composição do refratário em busca de sílica, pois sua presença é um indicador direto de falha potencial.

Em última análise, selecionar o refratário correto baseia-se em uma compreensão clara de que, em um forno de hidrogênio, a própria atmosfera é o elemento mais corrosivo.

Tabela Resumo:

| Propriedade Chave | Requisito | Por Que Importa |

|---|---|---|

| Material Primário | Alumina de Altíssima Pureza (Al₂O₃) | Fornece inércia química em atmosfera de hidrogênio. |

| Exclusão Crítica | Essencialmente Sem Sílica (SiO₂) | Previne a redução pelo hidrogênio, que causa formação de gás volátil e falha do revestimento. |

| Resistência ao Choque Térmico | Não é uma Preocupação Primária | O forno contínuo opera a uma temperatura estável e constante. |

| Objetivo Principal | Estabilidade Química e Longevidade | Garante a integridade do forno, a pureza do processo e evita tempo de inatividade custoso. |

Garanta que seu forno de hidrogênio opere de forma confiável por anos. A escolha errada de refratário leva à degradação rápida e contaminação do processo. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, incluindo refratários de alumina de alta pureza projetados especificamente para ambientes exigentes como fornos de hidrogênio. Nossos especialistas podem ajudá-lo a selecionar os materiais corretos para proteger seu investimento e manter a integridade do processo.

Entre em contato com nossos especialistas hoje mesmo para uma consulta sobre a solução refratária ideal para sua aplicação.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Para que serve um forno tubular? Obtenha Processamento Térmico Preciso e Controlado