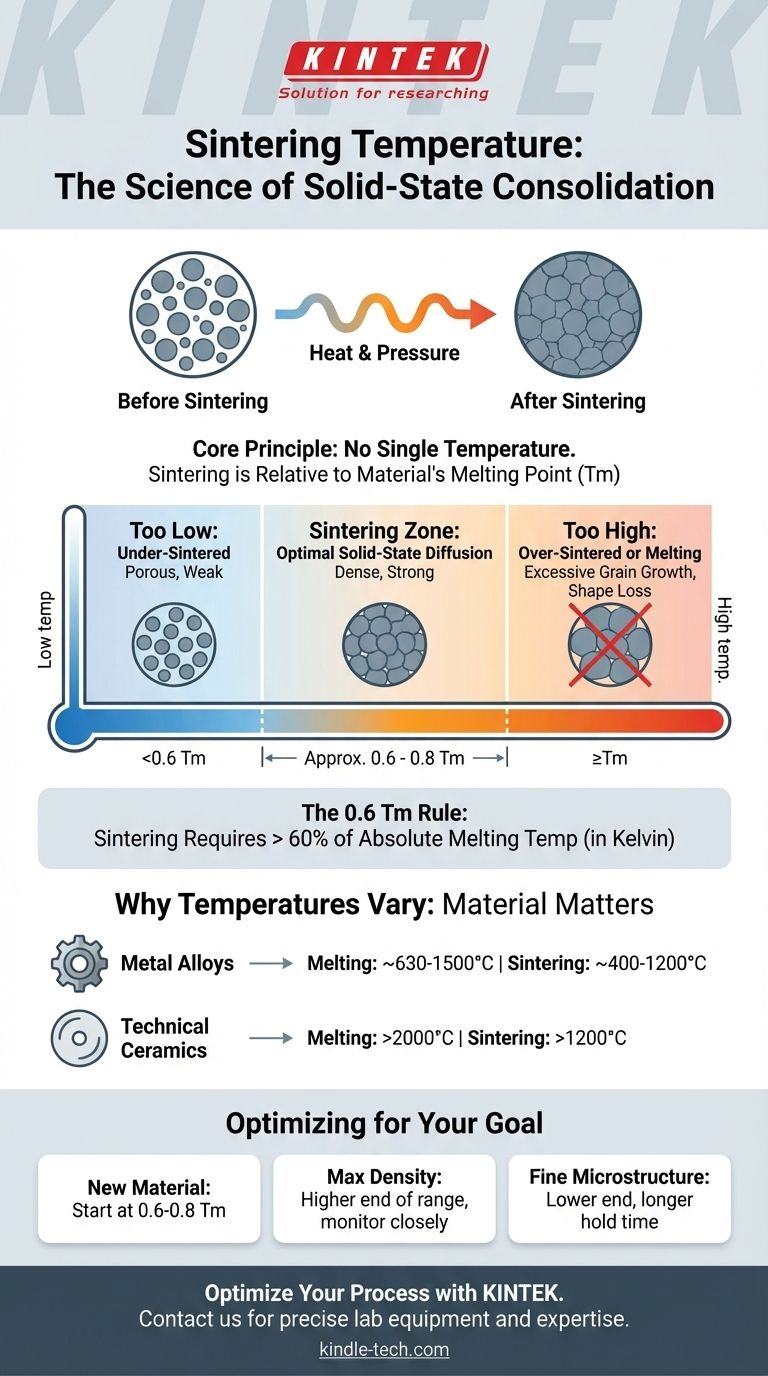

Não existe uma única temperatura para a sinterização. O processo não é definido por um número absoluto, mas é fundamentalmente relativo ao material específico que está a ser consolidado. As temperaturas de sinterização podem variar drasticamente, desde 630°C para certas ligas a mais de 2000°C para cerâmicas de alto desempenho, sendo o requisito crítico que a temperatura permaneça abaixo do ponto de fusão real do material.

O princípio central da sinterização não é atingir uma temperatura específica, mas sim aplicar energia térmica suficiente para permitir que os átomos se difundam através das fronteiras das partículas. Isto requer tipicamente uma temperatura superior a 60% da temperatura absoluta de fusão (Tm) do material, mas sempre abaixo do ponto de liquefação.

O Princípio Central: O Papel da Temperatura na Sinterização

A sinterização é um processo de compactação e formação de uma massa sólida de material por calor e pressão sem o derreter até ao ponto de liquefação. A temperatura é o principal motor desta transformação.

Facilitação da Difusão Atómica

O principal objetivo do calor na sinterização é dar aos átomos energia suficiente para se moverem. A altas temperaturas, os átomos vibram intensamente e podem difundir-se através das fronteiras das partículas individuais, preenchendo os vazios entre elas.

Este movimento atómico reduz a área de superfície total e faz com que as partículas se fundam, criando uma peça sólida, densa e coerente a partir de um pó inicial.

A Zona "Cachinhos Dourados": Abaixo do Ponto de Fusão

É fundamental entender que a sinterização é um processo de estado sólido. O objetivo é aquecer o material o suficiente para que os átomos se movam, mas não tanto que a estrutura cristalina do material colapse.

Se a temperatura atingir ou exceder o ponto de fusão, o processo deixa de ser sinterização; torna-se fundição ou soldadura, e a forma precisa do pó compactado é perdida.

A Regra Prática de 0,6 Tm

Como orientação geral, a temperatura mínima para uma sinterização eficaz é frequentemente citada como sendo superior a 0,6 vezes a temperatura absoluta de fusão (Tm) do material.

Para que esta regra seja precisa, a temperatura deve ser calculada em Kelvin. Por exemplo, um material que derrete a 1727°C (2000 K) começaria a sinterizar eficazmente por volta de 927°C (1200 K).

Porque é que as Temperaturas de Sinterização Variam Tanto

A vasta gama nas temperaturas de sinterização é um resultado direto das diferentes propriedades dos materiais que estão a ser processados. As figuras de 2000°C e 630°C estão ambas corretas — apenas para substâncias totalmente diferentes.

Ponto de Fusão do Material

Este é o fator mais importante. Um material com um ponto de fusão muito elevado, como uma cerâmica técnica, exigirá naturalmente uma temperatura de sinterização muito elevada.

Inversamente, uma liga metálica com um ponto de fusão mais baixo sinterizará a uma temperatura correspondentemente mais baixa. A temperatura de sinterização escala diretamente com o ponto de fusão.

Processos de Pré-Sinterização

Em muitas aplicações industriais, especialmente na moldagem por injeção de metal (MIM) e em cerâmicas, ocorre uma etapa preliminar chamada desaglutinante (debinding) antes da sinterização.

Este processo ocorre a uma temperatura muito mais baixa (por exemplo, até 600°C) e serve para queimar um aglutinante polimérico que mantém o pó no seu estado "verde". Isto deve ser feito completamente antes de aumentar para a temperatura de sinterização muito mais elevada.

Compreender as Compensações

A escolha de uma temperatura de sinterização é um equilíbrio. A temperatura e a duração precisas afetam as propriedades finais da peça, e errar pode levar à falha do componente.

Sub-sinterização: Temperatura Insuficiente

Se a temperatura for muito baixa ou o tempo muito curto, a difusão atómica será incompleta. Isto resulta numa peça fraca e porosa que não atingiu a densidade total, comprometendo a sua resistência mecânica e outras propriedades.

Excesso de Sinterização: Crescimento Excessivo de Grão

Se a temperatura for muito alta (embora ainda abaixo do ponto de fusão), o processo pode ocorrer demasiado depressa ou agressivamente. Isto leva a um crescimento excessivo de grão, onde grãos cristalinos menores se fundem em grãos maiores. Embora a peça possa estar densa, grãos grandes podem frequentemente tornar o material mais quebradiço.

O Perigo da Fusão

Exceder o ponto de fusão é uma falha catastrófica no processo de sinterização. A peça irá deformar-se, perder a sua forma, e a sua microestrutura interna será destruída, tornando-a inútil.

Determinar a Temperatura Certa para o Seu Projeto

A temperatura de sinterização ideal não é um número fixo, mas sim uma variável que controla para alcançar um resultado desejado. O seu foco deve estar nas propriedades do material e no seu objetivo final.

- Se o seu foco principal é trabalhar com um novo material: Comece por encontrar a sua temperatura de fusão (Tm) e use a faixa de 0,6 a 0,8 Tm (em Kelvin) como ponto de partida experimental.

- Se o seu foco principal é atingir a densidade máxima: Provavelmente terá de operar na extremidade superior da faixa de sinterização do material, monitorizando cuidadosamente para evitar crescimento excessivo de grão ou fusão.

- Se o seu foco principal é preservar uma microestrutura de grão fino para propriedades específicas: Procure a extremidade inferior da faixa de temperatura de sinterização eficaz, potencialmente combinada com um tempo de permanência mais longo para atingir densidade suficiente.

Em última análise, entender que a temperatura de sinterização é uma função das propriedades intrínsecas de um material permite-lhe ir além da procura de um número único e avançar para a otimização do processo para o seu objetivo específico.

Tabela de Resumo:

| Tipo de Material | Faixa de Ponto de Fusão Típico (Tm) | Faixa de Temperatura de Sinterização (Aprox. 0,6-0,8 Tm) |

|---|---|---|

| Ligas Metálicas | ~630°C - 1500°C | ~400°C - 1200°C |

| Cerâmicas Técnicas | >2000°C | >1200°C |

| Orientação Geral | Varia Consoante o Material | Sempre abaixo do ponto de fusão |

Otimize o seu processo de sinterização com a experiência da KINTEK.

Quer esteja a trabalhar com cerâmicas de alto desempenho ou ligas metálicas especializadas, atingir a temperatura de sinterização perfeita é fundamental para a densidade, resistência e microestrutura da peça. A KINTEK especializa-se em fornecer o equipamento de laboratório preciso e os consumíveis de que necessita para controlar eficazmente os seus processos térmicos.

Deixe que os nossos especialistas o ajudem a selecionar o forno e os acessórios certos para garantir que os seus materiais sinterizam corretamente, sem sub-sinterização ou crescimento excessivo de grão.

Contacte a nossa equipa hoje mesmo para discutir os requisitos específicos do seu material e aplicação. Ajudamo-lo a ir além do "chutar" e a alcançar resultados consistentes e de alta qualidade.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes