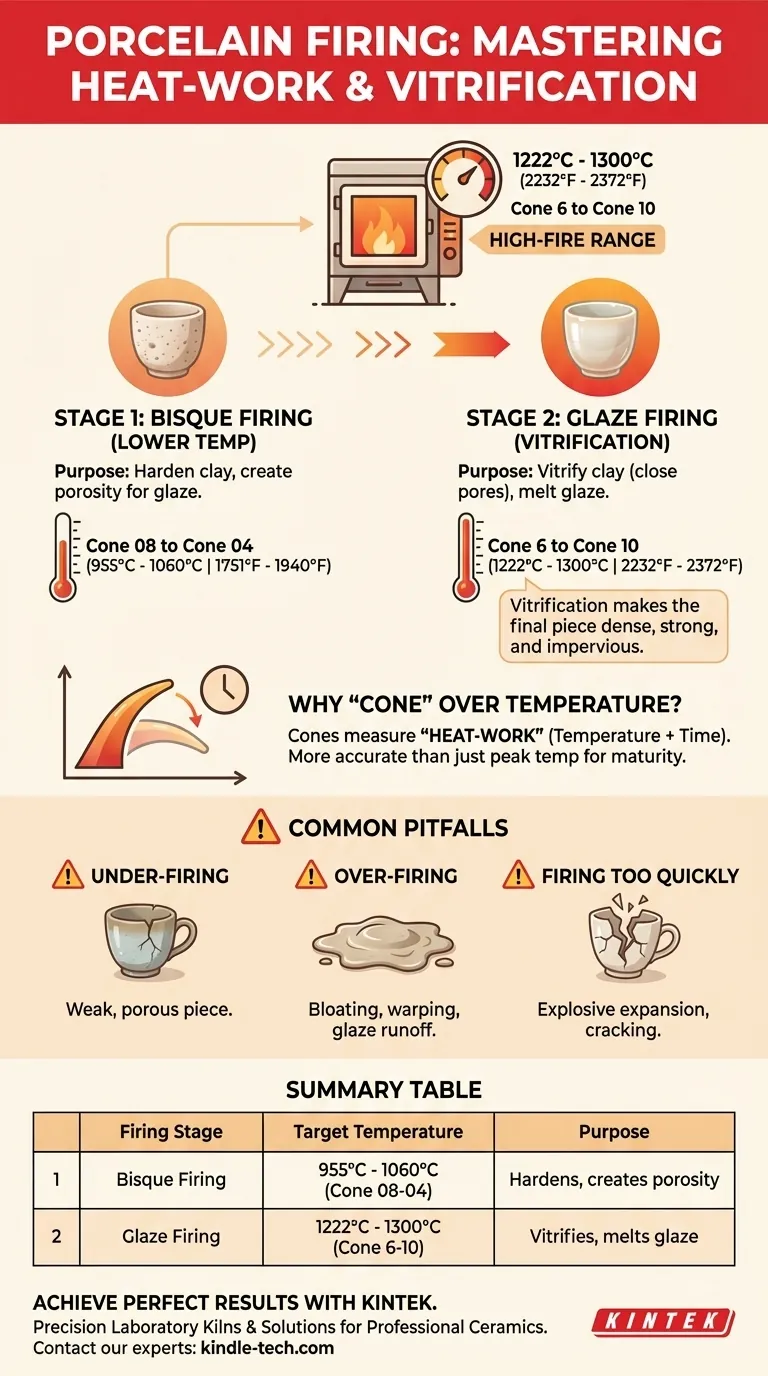

Na cerâmica profissional, a porcelana é tipicamente queimada a uma temperatura elevada entre 1222°C e 1300°C (2232°F e 2372°F). Esta faixa corresponde aos padrões de cone pirométrico de Cone 6 a Cone 10. No entanto, este número único representa apenas a etapa final; a temperatura correta faz parte de um processo maior e cuidadosamente controlado que inclui uma queima preliminar de "biscoito" a uma temperatura muito mais baixa.

A temperatura específica é menos importante do que todo o programa de queima — a taxa controlada de aquecimento, manutenção e resfriamento. O verdadeiro sucesso com a porcelana vem da compreensão deste processo completo, pois é o "trabalho de calor" total que determina as propriedades finais da peça.

O Processo de Queima em Duas Etapas Explicado

A porcelana quase nunca é queimada apenas uma vez. Atingir sua resistência e translucidez características requer uma abordagem de duas etapas, com cada estágio servindo a um propósito distinto em uma temperatura diferente.

Estágio 1: A Queima de Biscoito

A primeira queima, conhecida como queima de biscoito, é uma etapa de temperatura mais baixa. Seu objetivo não é amadurecer totalmente a argila, mas transformá-la em um estado cerâmico endurecido, mas poroso.

Essa porosidade é fundamental porque permite que a peça absorva prontamente o esmalte à base de água na próxima etapa sem se dissolver ou quebrar.

Uma queima de biscoito típica de porcelana ocorre entre Cone 08 e Cone 04, o que é aproximadamente 955°C a 1060°C (1751°F a 1940°F).

Estágio 2: A Queima do Esmalte (Vitrificação)

A segunda e última queima é a queima do esmalte de alta temperatura. É aqui que a porcelana atinge sua temperatura máxima e passa pela vitrificação.

Vitrificação é o processo em que as partículas de argila derretem e se fundem, fechando os poros e tornando a peça final densa, forte e impermeável à água.

Esta é a queima que leva a peça à sua temperatura final de Cone 6 a Cone 10 (1222°C a 1300°C), derretendo o esmalte aplicado em um revestimento liso e vítreo que se liga permanentemente ao corpo da argila.

Por Que o "Cone" é Mais Importante do Que a Temperatura

Em cerâmica, os profissionais raramente falam apenas sobre temperatura. Em vez disso, eles se referem aos cones pirométricos, que fornecem uma medida mais precisa do que acontece dentro de um forno.

O Que é um Cone Pirométrico?

Um cone pirométrico é uma pequena ferramenta em forma de pirâmide feita de materiais cerâmicos. Ele é projetado para amolecer e dobrar em uma combinação específica de temperatura e tempo.

Medindo o "Trabalho de Calor", Não Apenas o Calor

Um forno pode atingir uma temperatura alvo muito rapidamente ou muito lentamente. Esses dois caminhos produzirão resultados dramaticamente diferentes na argila, mesmo que a temperatura de pico seja idêntica.

Os cones medem essa entrada total de energia, conhecida como "trabalho de calor". Quando o cone correto se dobra, confirma que a porcelana absorveu a quantidade certa de energia para amadurecer adequadamente, fornecendo um resultado mais confiável do que uma simples leitura de temperatura.

Armadilhas Comuns a Evitar

O programa de queima é uma fórmula precisa. Desviar-se dos requisitos do seu corpo de argila específico pode facilmente estragar uma peça.

O Risco de Subqueima

Se a porcelana não atingir sua temperatura de maturação necessária, ela não se vitrificará completamente. A peça resultante será fraca, porosa e propensa a quebrar. O esmalte também pode parecer opaco, áspero ou mal ajustado.

O Perigo da Sobrequeima

Queimar a porcelana a uma temperatura superior à sua classificação de cone pretendida é igualmente prejudicial. O corpo da argila pode inchar, deformar ou até derreter em uma poça na prateleira do forno. Os esmaltes se tornarão excessivamente fluidos, escorrendo da peça e potencialmente danificando seu equipamento.

Queima Muito Rápida

Aumentar a temperatura muito rapidamente, especialmente durante as fases iniciais, pode fazer com que a umidade presa na argila se transforme em vapor e se expanda explosivamente. Esta é uma causa primária de rachaduras e estilhaços dentro do forno.

Fazendo a Escolha Certa Para o Seu Objetivo

Sempre combine seu programa de queima com seus materiais. Não existe uma configuração universal que funcione para todos os tipos de porcelana.

- Se o seu foco principal é trabalhar com um corpo de argila comercial: Siga sempre a faixa de queima de cone recomendada pelo fabricante. Esta informação é inegociável e está impressa na embalagem.

- Se o seu foco principal é garantir a compatibilidade do esmalte: Certifique-se de que a classificação do cone do seu esmalte corresponda à classificação do cone do seu corpo de argila de porcelana. Uma incompatibilidade é uma das principais causas de defeitos como craquelamento (rachaduras) ou lascamento.

- Se o seu foco principal é solucionar defeitos como deformação: Sua peça provavelmente está sendo sobrequeimada ou não está adequadamente apoiada na prateleira do forno. Verifique seu cone alvo e considere um ciclo de aquecimento e resfriamento mais lento.

Em última análise, dominar a porcelana é dominar a aplicação controlada de calor ao longo do tempo.

Tabela de Resumo:

| Estágio de Queima | Temperatura Alvo | Propósito |

|---|---|---|

| Queima de Biscoito | 955°C - 1060°C (Cone 08-04) | Endurece a argila, cria porosidade para esmaltação |

| Queima do Esmalte | 1222°C - 1300°C (Cone 6-10) | Vitrificação da argila, derretimento do esmalte para acabamento final |

Alcance Resultados Perfeitos em Porcelana com KINTEK

Dominar a queima de porcelana requer equipamentos de precisão e conhecimento especializado. Na KINTEK, especializamo-nos em fornos de laboratório de alto desempenho e consumíveis projetados especificamente para cerâmica profissional. Nosso equipamento confiável garante controle preciso de temperatura e trabalho de calor consistente para uma vitrificação perfeita todas as vezes.

Deixe-nos ajudá-lo a desbloquear todo o potencial dos seus projetos de porcelana. Quer você seja um artista de estúdio, instituição de ensino ou centro de pesquisa, a KINTEK tem as soluções para apoiar suas necessidades de queima de cerâmica.

Contate nossos especialistas hoje para discutir o forno ideal para o seu fluxo de trabalho de porcelana e alcançar resultados impecáveis!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Um forno mufla é usado para determinação de cinzas? Descubra Seu Papel Crítico na Análise Precisa

- Qual é a diferença entre um forno mufla e um forno de laboratório? Escolha a ferramenta de alta temperatura certa

- Qual é o processo de incineração a seco no tratamento de amostras? Um Guia para Análise Mineral de Alta Temperatura

- Qual a importância do forno mufla em laboratório? Obtenha Aquecimento Preciso e Livre de Contaminantes

- Quais são as vantagens e limitações do tratamento térmico? Adapte as propriedades do material para o desempenho máximo