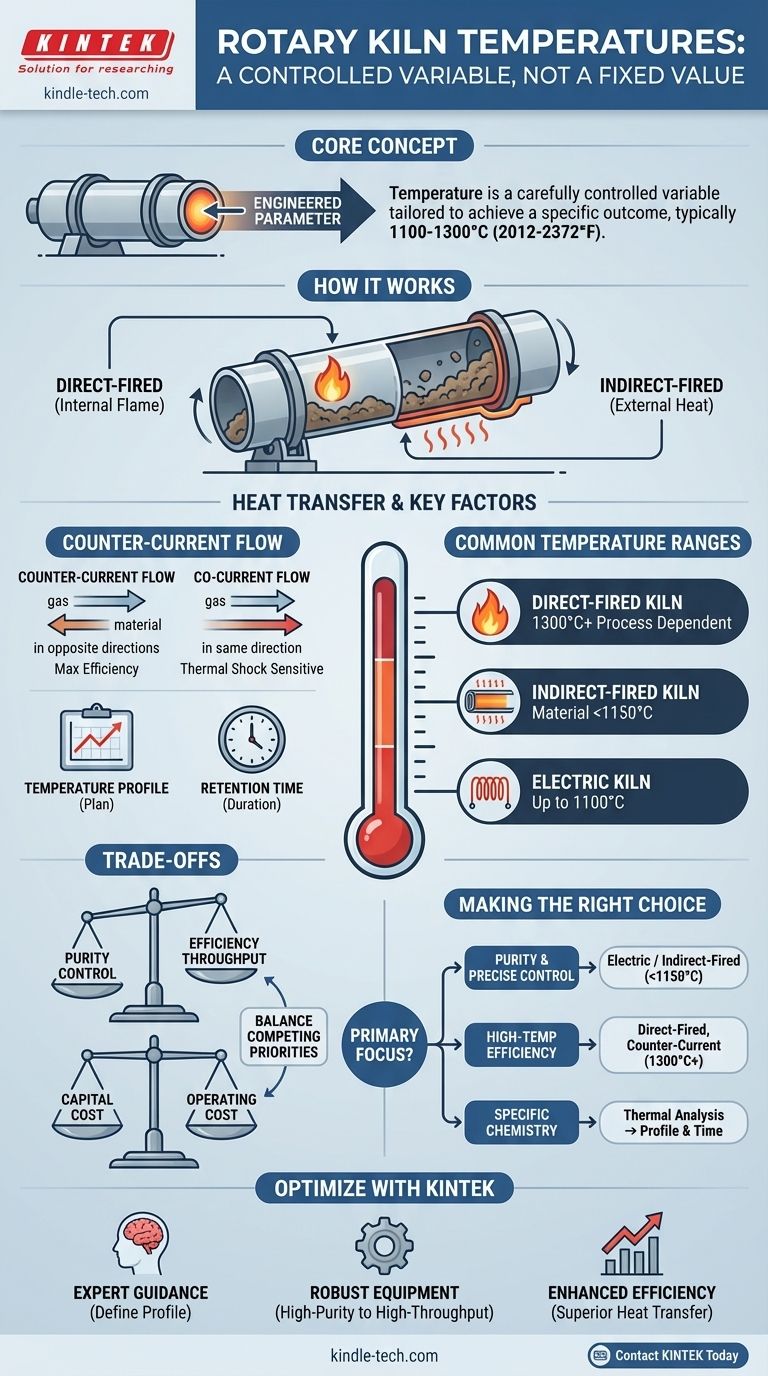

Na prática, a temperatura de operação de um forno rotativo não é um valor único, mas uma variável altamente controlada e adaptada a um processo industrial específico. Embora muitas aplicações operem na faixa de 1100 °C a 1300 °C (2012 °F a 2372 °F), a temperatura exata depende inteiramente do material que está sendo processado e da mudança química ou física desejada.

O conceito central a ser compreendido é que um forno rotativo é uma ferramenta para processamento térmico. Sua temperatura não é uma especificação fixa da própria máquina, mas sim um parâmetro cuidadosamente projetado para alcançar um resultado específico para um material específico.

Como Funciona um Forno Rotativo

Um forno rotativo é fundamentalmente um cilindro grande e rotativo, inclinado em um leve ângulo. Este design garante que, à medida que o forno gira, o material sólido em seu interior tombe e se misture, garantindo uma exposição uniforme ao calor à medida que se move gradualmente do ponto de entrada mais alto para a saída mais baixa.

O Papel da Fonte de Calor

O método de aquecimento é um fator primário que influencia as capacidades do forno. Existem duas abordagens principais.

Fornos de aquecimento direto introduzem uma chama ou gases quentes diretamente no cilindro para entrar em contato com o material. Este método é comum para processos que exigem temperaturas extremamente altas.

Fornos de aquecimento indireto, incluindo modelos elétricos, aquecem a carcaça do forno por fora. O calor é então transferido através da parede para o material interno. Isso proporciona uma atmosfera mais controlada, livre de subprodutos da combustão.

Fluxo de Material e Transferência de Calor

A direção do fluxo de gás quente em relação ao material é crítica para a eficiência térmica.

Em um sistema de contracorrente, os gases quentes fluem na direção oposta ao material. Isso é altamente eficiente, pois os gases mais quentes encontram o material mais processado, garantindo a máxima transferência de calor antes que o material saia.

Em um sistema de cocorrente, os gases e o material movem-se na mesma direção. Isso é menos comum, mas pode ser útil para materiais sensíveis ao choque térmico.

Perfis de Temperatura e Tempo de Retenção

Atingir uma temperatura de pico é apenas parte do processo. O forno é programado com um perfil de temperatura específico — um plano de como a temperatura do material deve mudar ao longo do tempo.

Isso é combinado com o tempo de retenção, a duração que o material passa dentro do forno. Esses dois fatores são precisamente controlados para garantir que a reação química ou mudança física desejada seja totalmente concluída.

Faixas de Temperatura Comuns por Tipo

Embora dependente do processo, diferentes tipos de fornos são geralmente adequados para certas faixas de temperatura.

Fornos Indiretos e Elétricos

Esses fornos são ideais para processos que exigem alta pureza e controle preciso, como reações químicas especializadas ou calcinação.

Um forno rotativo elétrico pode tipicamente atingir até 1100 °C (2012 °F).

Um forno rotativo de aquecimento indireto pode atingir temperaturas do tubo do forno de 1200-1300 °C (2192-2372 °F), resultando em temperaturas do material logo abaixo disso, frequentemente menos de 1150 °C (2102 °F).

Fornos de Aquecimento Direto

Esses "cavalos de batalha" são usados para processos industriais em larga escala, como fabricação de cimento ou incineração de resíduos, onde o objetivo principal é atingir as temperaturas mais altas possíveis. As temperaturas são ditadas pelas necessidades da reação, que muitas vezes podem exceder as faixas dos fornos indiretos.

Compreendendo as Compensações

A seleção de um forno e perfil de temperatura envolve o equilíbrio de prioridades concorrentes.

Pureza vs. Eficiência Térmica

O aquecimento direto é muito eficiente em termos energéticos, mas corre o risco de contaminar o produto com subprodutos da combustão. O aquecimento indireto protege a pureza do produto, mas é limitado pela capacidade de transferência de calor do material da carcaça do forno.

Controle vs. Produção

Atingir um perfil de temperatura preciso e um longo tempo de retenção geralmente requer rotação mais lenta e uma taxa de alimentação reduzida. Isso melhora o controle do processo em detrimento da produção geral de material.

Custo de Capital vs. Custo Operacional

Fornos elétricos podem oferecer o controle mais fino, mas podem ter custos operacionais mais altos dependendo dos preços da eletricidade. Grandes fornos de aquecimento direto são investimentos de capital maciços, mas são frequentemente a solução mais eficaz para processamento de alto volume e alta temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ideal é determinada pelos requisitos de transformação específicos do seu material.

- Se o seu foco principal é a pureza do processo e o controle preciso da temperatura: Um forno elétrico ou de aquecimento indireto operando até 1150 °C é a sua melhor escolha.

- Se o seu foco principal é atingir uma reação de alta temperatura de forma eficiente: Um forno de aquecimento direto, de contracorrente, é o padrão da indústria para atingir temperaturas necessárias para processos como a formação de clínquer.

- Se o seu foco principal é uma transformação química específica (por exemplo, oxidação ou redução): Você deve trabalhar a partir de uma análise térmica do seu material para definir o perfil de temperatura exato e o tempo de retenção necessários.

Em última análise, a temperatura do forno é uma ferramenta projetada para servir à química específica do seu material.

Tabela Resumo:

| Tipo de Forno | Temperatura Máxima Típica | Aplicações Chave |

|---|---|---|

| Forno Rotativo Elétrico | Até 1100°C (2012°F) | Reações químicas de alta pureza, calcinação precisa |

| Forno de Aquecimento Indireto | 1200-1300°C (Temp. do Tubo) | Processamento em atmosfera controlada, temperaturas do material <1150°C |

| Forno de Aquecimento Direto | 1300°C+ (Dependente do Processo) | Produção de cimento, incineração de resíduos, processos de alto rendimento |

Otimize Seu Processamento Térmico com a KINTEK

Selecionar o forno rotativo e o perfil de temperatura corretos é fundamental para a qualidade do seu produto e a eficiência do processo. Seja sua prioridade a pureza extrema, a temperatura máxima ou o controle preciso, a experiência da KINTEK em equipamentos de laboratório e industriais pode guiá-lo à solução ideal.

Nós fornecemos:

- Orientação Especializada: Nossa equipe ajuda você a definir o perfil de temperatura exato e o tempo de retenção para a transformação específica do seu material.

- Equipamento Robusto: De fornos elétricos de alta pureza a sistemas de aquecimento direto de alto rendimento, temos as ferramentas para sua aplicação.

- Eficiência Aprimorada: Alcance transferência de calor e controle de processo superiores para melhorar seus resultados financeiros.

Pronto para projetar o processo térmico perfeito para seus materiais? Entre em contato com a KINTEK hoje para discutir os requisitos do seu projeto e descobrir como nossos equipamentos especializados podem atender às suas necessidades de laboratório e produção.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade