Em sua essência, a Deposição Química a Vapor (CVD) é um processo capaz de depositar um espectro excepcionalmente amplo de materiais. Isso inclui as três categorias primárias essenciais para a tecnologia moderna: semicondutores como o silício, dielétricos como o nitreto de silício e metais incluindo o tungstênio. Essa versatilidade permite que o CVD seja usado para tudo, desde a criação de microchips até o revestimento de pás de turbinas industriais.

O verdadeiro poder do CVD não é apenas a grande variedade de materiais que ele pode depositar, mas seu controle preciso sobre a forma final do material — seja ele cristalino, amorfo ou epitaxial. Esse controle em nível atômico é o que torna o CVD um processo fundamental na microfabricação e na ciência avançada de materiais.

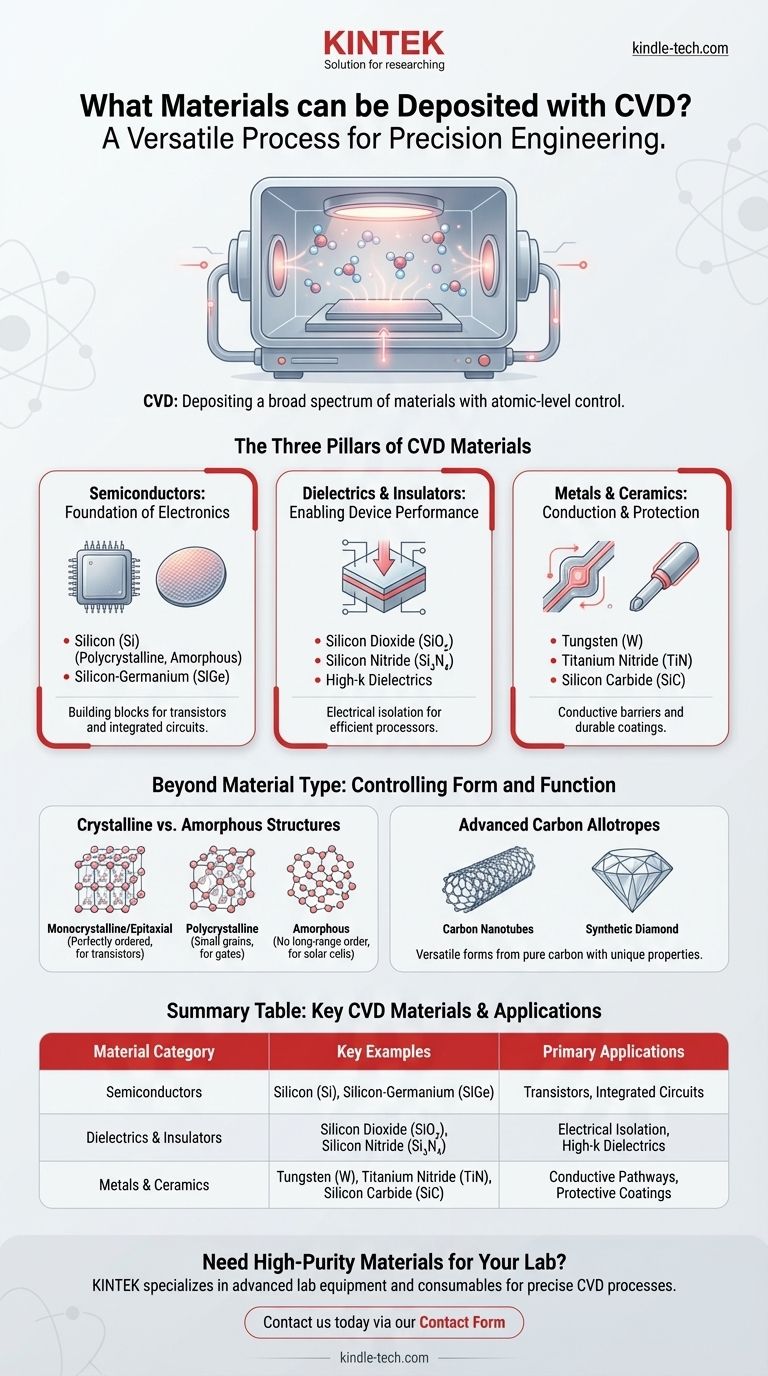

Os Três Pilares dos Materiais CVD

A versatilidade do CVD pode ser compreendida examinando as três principais classes de materiais que ele é usado para produzir. Cada classe serve a uma função distinta e crítica na tecnologia e na indústria.

Semicondutores: A Base da Eletrônica

Semicondutores são a base de toda a eletrônica moderna. O CVD é o método principal para depositar esses materiais cruciais em wafers.

Exemplos chave incluem silício (Si) em suas várias formas (policristalino, amorfo) e semicondutores compostos como silício-germânio (SiGe). Esses filmes são os blocos de construção para transistores, células de memória e outros componentes dentro de circuitos integrados.

Dielétricos e Isolantes: Habilitando o Desempenho do Dispositivo

Para que um circuito funcione, os componentes condutores devem ser eletricamente isolados uns dos outros. O CVD se destaca na criação de filmes isolantes finos e de alta qualidade, conhecidos como dielétricos.

Dielétricos comuns incluem dióxido de silício (SiO₂), nitreto de silício (Si₃N₄) e oxinitreto de silício (SiON). Dispositivos avançados também dependem de dielétricos de alto-k, que fornecem isolamento superior em pacotes menores, permitindo processadores mais potentes e eficientes.

Metais e Cerâmicas: Para Condução e Proteção

O CVD não se limita a materiais não condutores. Ele também é amplamente utilizado para depositar filmes metálicos e cerâmicos que servem como condutores, barreiras ou revestimentos protetores.

O Tungstênio (W) é frequentemente depositado para criar caminhos condutores dentro de um chip. O Nitreto de Titânio (TiN) serve tanto como barreira condutora quanto como revestimento duro. Cerâmicas duras como o carbeto de silício (SiC) são usadas para criar superfícies duráveis e resistentes ao desgaste para componentes industriais.

Além do Tipo de Material: Controlando Forma e Função

O material específico que está sendo depositado é apenas metade da história. A vantagem única do CVD é sua capacidade de ditar a estrutura atômica do filme depositado, o que, por sua vez, define suas propriedades e função.

Estruturas Cristalinas vs. Amorfas

O CVD pode produzir um material em várias formas distintas. Filmes monocristalinos ou epitaxiais possuem uma rede atômica perfeitamente ordenada, essencial para transistores de alto desempenho.

Filmes policristalinos, compostos por muitos pequenos grãos cristalinos, são usados para componentes como portas de transistores. Em contraste, filmes amorfos não possuem ordem atômica de longo alcance, uma propriedade ideal para aplicações como células solares de filme fino e displays de painel plano.

Alótropos de Carbono Avançados

O processo é tão versátil que pode criar várias formas de carbono puro com propriedades vastamente diferentes.

O CVD é usado para cultivar desde nanotubos de carbono e nanofibras de carbono até diamantes sintéticos de grau industrial. Isso demonstra um nível incomparável de controle sobre reações químicas para construir materiais átomo por átomo.

Compreendendo as Desvantagens

Embora incrivelmente poderoso, o CVD não é uma solução universal. Sua aplicação é governada por restrições químicas e físicas específicas.

A Necessidade de um Precursor Volátil

O "C" em CVD significa "químico". O processo depende de um gás precursor volátil que contém os átomos que você deseja depositar. Se um precursor estável e volátil para um material específico não puder ser encontrado ou manuseado com segurança, o CVD não é uma opção viável.

Limitações de Temperatura do Substrato

Os processos CVD frequentemente exigem altas temperaturas para impulsionar as reações químicas necessárias na superfície do substrato. Isso significa que o próprio material do substrato — seja um wafer de silício, uma peça de metal ou uma cerâmica — deve ser capaz de suportar o calor do processamento sem derreter, empenar ou degradar.

Complexidade e Custo do Processo

Os reatores CVD são sistemas complexos que exigem controle preciso sobre temperatura, pressão e fluxo de gás. Essa complexidade, juntamente com o custo e os requisitos de manuseio dos gases precursores, torna o processo mais adequado para aplicações de alto valor onde a qualidade e a pureza do filme são primordiais.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do CVD depende inteiramente das propriedades do material necessárias e do objetivo funcional do produto final.

- Se o seu foco principal são eletrônicos de alto desempenho: O CVD é o padrão da indústria para depositar o silício epitaxial ultra-puro, dielétricos de alto-k complexos e interconexões metálicas precisas que os processadores modernos exigem.

- Se o seu foco principal são revestimentos industriais protetores: O CVD é uma excelente escolha para aplicar materiais extremamente duros e termicamente resistentes como carbeto de silício, nitreto de titânio ou carbono tipo diamante em ferramentas e componentes.

- Se o seu foco principal são eletrônicos de grande área: O CVD é essencial para depositar os filmes de silício amorfo ou policristalino usados em vastas superfícies para painéis fotovoltaicos e displays LCD.

Em última análise, o CVD é melhor compreendido como uma ferramenta para engenharia de precisão em escala atômica, permitindo a criação de materiais com funções especificamente adaptadas.

Tabela Resumo:

| Categoria de Material | Exemplos Chave | Aplicações Primárias |

|---|---|---|

| Semicondutores | Silício (Si), Silício-Germânio (SiGe) | Transistores, Circuitos Integrados |

| Dielétricos e Isolantes | Dióxido de Silício (SiO₂), Nitreto de Silício (Si₃N₄) | Isolamento Elétrico, Dielétricos de Alto-k |

| Metais e Cerâmicas | Tungstênio (W), Nitreto de Titânio (TiN), Carbeto de Silício (SiC) | Caminhos Condutores, Revestimentos Protetores |

Precisa de Materiais de Alta Pureza para o Seu Laboratório?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório avançados, adaptados para processos de Deposição Química a Vapor precisos. Seja você desenvolvendo semicondutores de próxima geração, revestimentos protetores duráveis ou nanomateriais inovadores, nossas soluções garantem a qualidade e consistência do material que sua pesquisa exige.

Entre em contato conosco hoje mesmo através do nosso Formulário de Contato para discutir como nossa expertise pode apoiar suas necessidades específicas de laboratório e acelerar seus projetos de ciência de materiais.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis