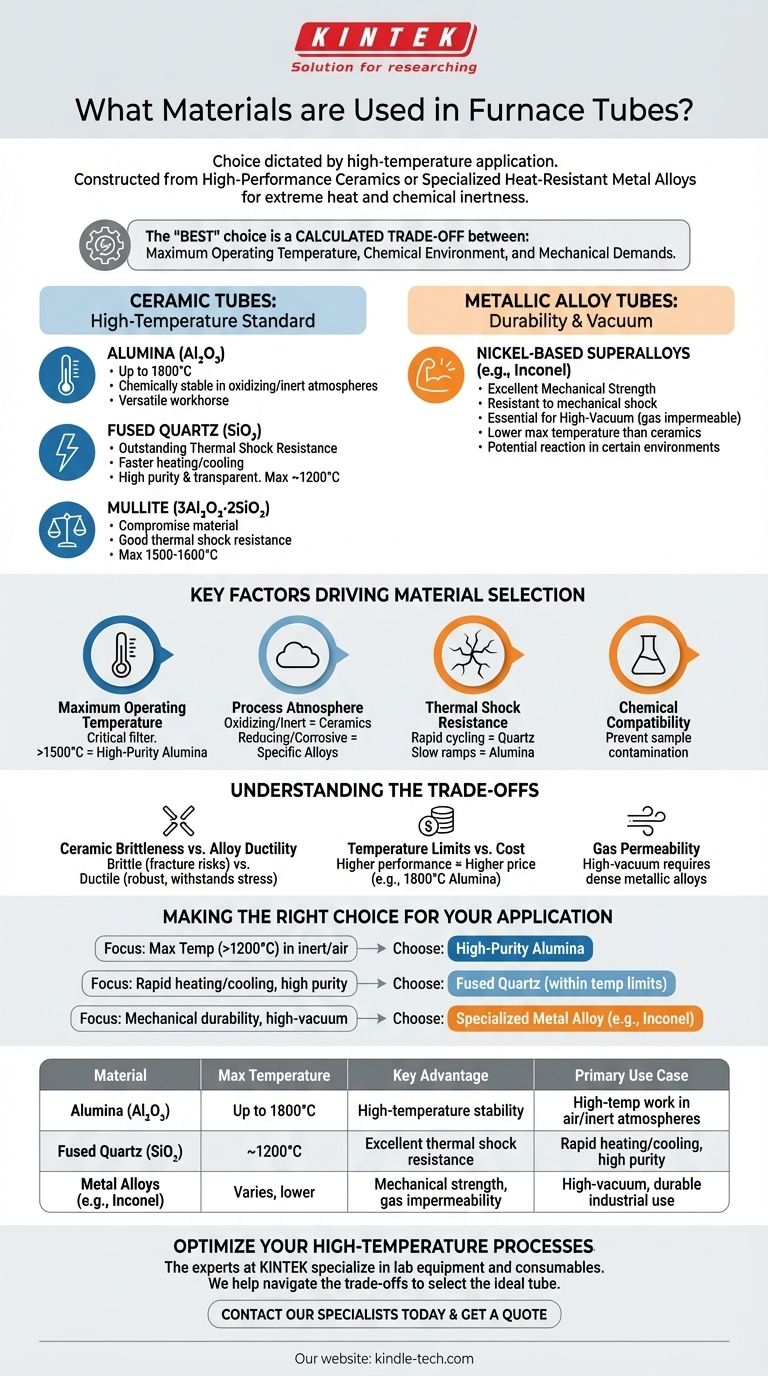

A escolha do material do tubo do forno é ditada pela aplicação específica de alta temperatura. Geralmente, os tubos são construídos a partir de cerâmicas de alto desempenho, como alumina e quartzo, ou ligas metálicas especializadas resistentes ao calor. Esses materiais são selecionados para suportar calor extremo e manter a inércia química, garantindo a integridade do processo e a segurança da operação.

O material "melhor" para tubo de forno não existe. A escolha certa é uma compensação calculada entre três fatores críticos: a temperatura máxima de operação necessária, o ambiente químico do processo e as demandas mecânicas impostas ao tubo.

As Duas Classes Primárias de Materiais para Tubos de Forno

Os tubos de forno são amplamente categorizados em duas famílias: cerâmicas e metais. Cada uma oferece um perfil distinto de pontos fortes e fracos, adaptado a diferentes processos laboratoriais e industriais.

Tubos Cerâmicos: O Padrão de Alta Temperatura

Os tubos cerâmicos são preferidos por sua excepcional resistência ao calor e estabilidade química na maioria das atmosferas.

Alumina (Al2O3) é a escolha mais comum para trabalhos de alta temperatura, capaz de operar até 1800°C em algumas purezas. É quimicamente estável em atmosferas oxidantes (ar) e inertes, tornando-a um cavalo de batalha versátil.

Quartzo Fundido (SiO2) é valorizado por sua excelente resistência ao choque térmico, permitindo taxas de aquecimento e resfriamento muito mais rápidas do que a alumina. Também é excepcionalmente puro e transparente, mas seu uso é limitado a temperaturas abaixo de aproximadamente 1200°C.

Mulita (3Al2O3·2SiO2) oferece um compromisso entre alumina e quartzo, proporcionando boa resistência ao choque térmico e uma temperatura máxima de uso em torno de 1500-1600°C.

Tubos de Liga Metálica: Para Durabilidade e Vácuo

Tubos metálicos são usados quando a resistência mecânica, a ductilidade e a impermeabilidade a gases são mais críticas do que a pura resistência à temperatura. A referência a "liga resistente ao calor importada" aponta para esta classe.

Superligas à base de Níquel (como Inconel) oferecem excelente resistência mecânica em altas temperaturas e são muito mais resistentes ao choque mecânico do que as cerâmicas. São essenciais para aplicações de alto vácuo, onde o tubo não deve ser permeável a gases atmosféricos.

Essas ligas, no entanto, geralmente têm uma temperatura máxima de operação mais baixa do que a alumina de alta pureza e podem reagir em certos ambientes químicos, potencialmente contaminando a amostra.

Fatores Chave que Impulsionam a Seleção de Materiais

Escolher o tubo correto é uma decisão técnica que equilibra as demandas do seu processo com as propriedades do material.

Temperatura Máxima de Operação

Este é o primeiro e mais crítico filtro. Um processo funcionando a 1500°C exclui imediatamente o quartzo e a maioria das ligas metálicas, tornando a alumina de alta pureza a escolha padrão.

Atmosfera do Processo

O gás dentro do tubo dita a compatibilidade do material. Atmosferas oxidantes (ar) e inertes (argônio, nitrogênio) são adequadas para a maioria das cerâmicas. Atmosferas redutoras (hidrogênio) ou gases corrosivos podem exigir ligas metálicas específicas e, muitas vezes, caras.

Resistência ao Choque Térmico

Se o seu processo requer ciclos rápidos de aquecimento ou resfriamento, a capacidade do material de suportar mudanças bruscas de temperatura é primordial. O quartzo é o claro vencedor nesta categoria, enquanto a alumina requer rampas de temperatura lentas e controladas para evitar rachaduras.

Compatibilidade Química

O material do tubo não deve reagir ou contaminar a amostra que está sendo aquecida. Por exemplo, embora a alumina seja muito estável, ela pode reagir com certos materiais em temperaturas muito altas, tornando necessário um revestimento interno não metálico ou um material de tubo diferente.

Compreendendo as Compensações

Toda escolha de material envolve um compromisso. Compreender essas compensações é fundamental para evitar falhas caras.

Fragilidade da Cerâmica vs. Ductilidade da Liga

Tubos cerâmicos são frágeis e podem fraturar devido a pequenos impactos ou suporte inadequado. Ligas metálicas são dúcteis e podem suportar estresse mecânico e vibração, tornando-as mais robustas para certos ambientes industriais.

Limites de Temperatura vs. Custo

Maior desempenho exige um preço mais alto. A alumina de alta pureza capaz de 1800°C é significativamente mais cara do que a alumina padrão ou o quartzo. Ligas exóticas projetadas para ambientes corrosivos também podem ser um grande fator de custo.

Permeabilidade a Gás

Para aplicações de alto vácuo, a estanqueidade ao gás é inegociável. Em altas temperaturas, as cerâmicas podem se tornar ligeiramente permeáveis a gases como hélio ou hidrogênio. Um tubo de liga metálica denso é frequentemente a única solução confiável para manter um vácuo forte.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o material certo garante a precisão, repetibilidade e segurança do seu trabalho. Use seu objetivo principal como ponto de partida para sua decisão.

- Se seu foco principal é a temperatura máxima (>1200°C) em atmosferas inertes ou de ar: Alumina de alta pureza (Al2O3) é o padrão da indústria.

- Se seu foco principal são ciclos rápidos de aquecimento/resfriamento e alta pureza da amostra: Quartzo Fundido é a escolha ideal, desde que você permaneça dentro de seus limites de temperatura.

- Se seu foco principal é a durabilidade mecânica ou a integridade do alto vácuo: Uma liga metálica especializada resistente ao calor, como Inconel, é necessária.

Ao alinhar sua escolha de material com suas necessidades específicas de temperatura, atmosfera e mecânicas, você garante a segurança e o sucesso do seu processo de alta temperatura.

Tabela Resumo:

| Material | Temperatura Máxima | Principal Vantagem | Caso de Uso Primário |

|---|---|---|---|

| Alumina (Al₂O₃) | Até 1800°C | Estabilidade em alta temperatura | Trabalho em alta temperatura em atmosferas de ar/inertes |

| Quartzo Fundido (SiO₂) | ~1200°C | Excelente resistência ao choque térmico | Aquecimento/resfriamento rápido, alta pureza |

| Ligas Metálicas (ex: Inconel) | Varia, menor que cerâmicas | Resistência mecânica, impermeabilidade a gases | Alto vácuo, uso industrial durável |

Otimize seus processos de alta temperatura com o tubo de forno certo.

Escolher o material correto do tubo é crítico para a segurança, eficiência e sucesso do seu trabalho. Os especialistas da KINTEK são especializados em equipamentos e consumíveis de laboratório. Podemos ajudá-lo a navegar pelas compensações entre temperatura, atmosfera e requisitos mecânicos para selecionar o tubo ideal para sua aplicação específica — seja a resistência extrema ao calor da alumina, o ciclo rápido do quartzo ou a integridade do vácuo de uma liga metálica.

Entre em contato com nossos especialistas hoje para discutir suas necessidades e garantir que você obtenha a solução certa para seu laboratório.

Obtenha Aconselhamento Especializado e um Orçamento

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como escolher um forno tubular? Um Guia para Adequar às Necessidades do Seu Processo

- Qual é a principal vantagem de usar um forno tubular? Alcançar controle superior de temperatura e atmosfera

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Qual é o papel dos tubos de corindo nos testes de permeação de oxigênio? Garanta a integridade para membranas dopadas com Bi