Em sua essência, a evaporação a vácuo é um processo usado para depositar filmes finos de um conjunto incrivelmente diverso de materiais. Estes variam de metais comuns como alumínio e cobre a metais preciosos como ouro e platina, metais refratários como tungstênio, e até compostos dielétricos e cerâmicos complexos como dióxido de silício e óxido de índio e estanho. O material específico escolhido depende inteiramente das propriedades desejadas do filme fino final.

A seleção de um material para evaporação não é arbitrária; é uma função direta dos requisitos da aplicação e das propriedades físicas do material, especialmente seu ponto de fusão, que determina a técnica de evaporação mais adequada.

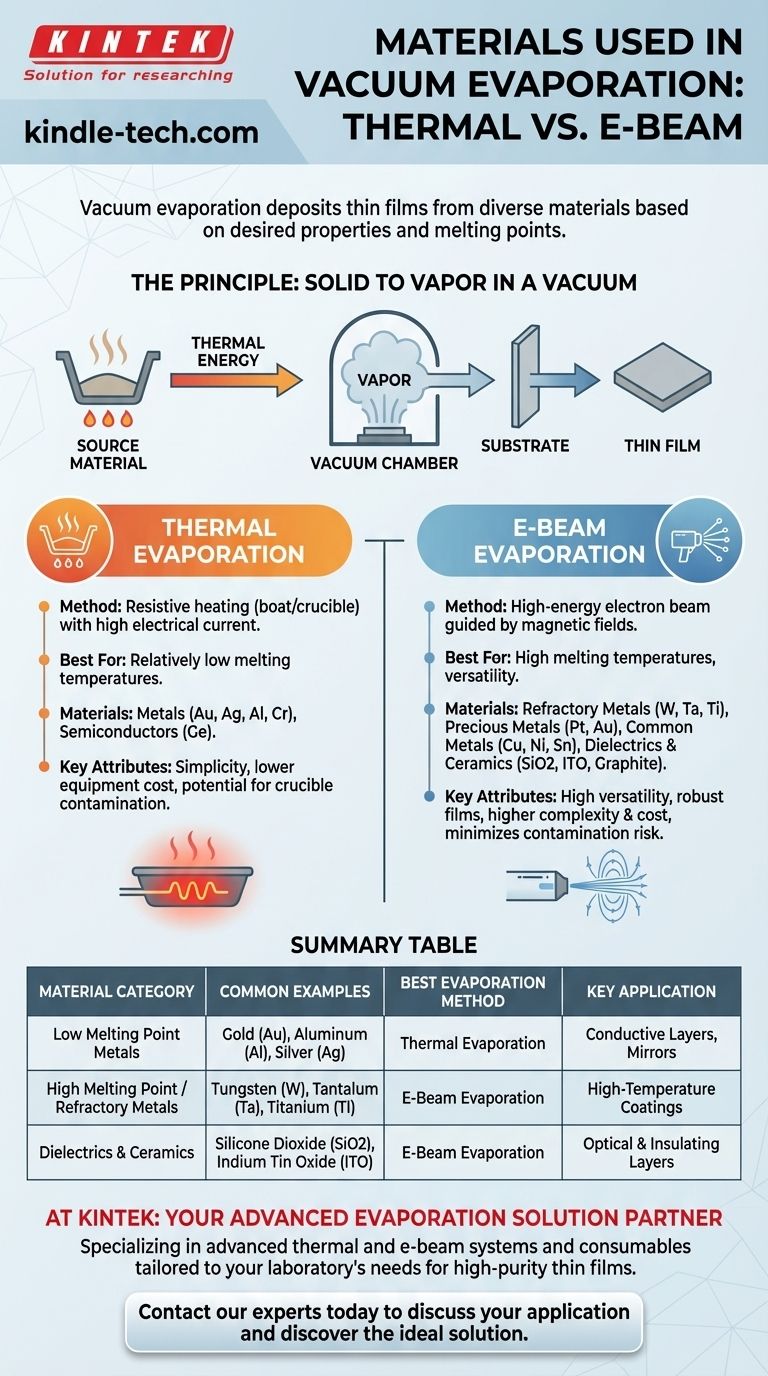

O Princípio: De Sólido a Vapor

Antes de examinar materiais específicos, é essencial entender o processo fundamental. A evaporação funciona fornecendo energia suficiente a um material fonte para que ele transite de um estado sólido ou líquido diretamente para um vapor gasoso.

Superando as Forças de Ligação

Os átomos de cada material são mantidos juntos por forças de ligação. O objetivo de qualquer técnica de evaporação é fornecer energia térmica suficiente a esses átomos para que possam superar essas forças e escapar da superfície como vapor.

Deposição em Vácuo

Este processo é realizado em uma câmara de vácuo. Os átomos evaporados viajam em linha reta até atingirem uma superfície mais fria, conhecida como substrato, onde se condensam de volta a um estado sólido, formando um filme fino e uniforme.

Seleção de Material por Método de Evaporação

O método usado para aquecer o material é o principal fator que dita quais materiais podem ser evaporados com eficácia. Os dois métodos mais comuns são a evaporação térmica e a evaporação por feixe de elétrons (e-beam).

Materiais de Evaporação Térmica

A evaporação térmica é o mais simples dos dois métodos. Um material fonte é colocado em um cadinho ou barco resistivo, que é aquecido passando uma alta corrente elétrica através dele.

Este método é mais adequado para materiais com temperaturas de fusão relativamente baixas. Exemplos comuns incluem:

- Metais: Ouro (Au), Prata (Ag), Alumínio (Al), Cromo (Cr)

- Semicondutores: Germânio (Ge)

Materiais de Evaporação por Feixe de Elétrons (E-Beam)

A evaporação por feixe de elétrons usa um feixe de elétrons de alta energia, guiado por campos magnéticos, para aquecer o material fonte. Esta técnica pode atingir temperaturas extremamente altas em uma área muito localizada.

Por causa disso, o feixe de elétrons é a escolha ideal para materiais com altas temperaturas de fusão. Ele pode depositar uma gama muito mais ampla de materiais, incluindo:

- Metais Refratários: Tungstênio (W), Tântalo (Ta), Titânio (Ti)

- Metais Preciosos: Platina (Pt), Ouro (Au)

- Metais Comuns: Cobre (Cu), Níquel (Ni), Estanho (Sn)

- Dielétricos e Cerâmicos: Dióxido de Silício (SiO2), Óxido de Índio e Estanho (ITO), Grafite

Compreendendo as Compensações

A escolha de um material e método envolve equilibrar requisitos técnicos com limitações práticas. Nenhuma abordagem única é perfeita para todos os cenários.

Evaporação Térmica: Simplicidade vs. Limitação

A principal vantagem da evaporação térmica é sua relativa simplicidade e menor custo de equipamento. No entanto, ela é fundamentalmente limitada a materiais que podem ser evaporados a temperaturas que o próprio cadinho pode suportar sem derreter ou reagir.

Evaporação por Feixe de Elétrons: Versatilidade vs. Complexidade

A evaporação por feixe de elétrons oferece versatilidade incrível, capaz de depositar filmes robustos e de alto desempenho a partir de materiais que são impossíveis de manusear com métodos térmicos. A compensação é um custo de equipamento mais alto e maior complexidade operacional.

Pureza do Material e Contaminação

Na evaporação térmica, há um risco de que o material do cadinho aquecido possa contaminar o filme depositado. A evaporação por feixe de elétrons minimiza esse risco aquecendo apenas uma pequena porção do material fonte, deixando o restante frio e contido.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelo objetivo específico do seu processo de deposição.

- Se seu foco principal for depositar camadas condutoras de metais comuns como alumínio ou ouro: A evaporação térmica é frequentemente um método suficiente e econômico.

- Se seu foco principal for criar revestimentos duráveis, de alta temperatura ou ópticos: A evaporação por feixe de elétrons é necessária para manusear metais refratários e compostos dielétricos.

- Se seu foco principal for a fabricação de dispositivos semicondutores complexos: Você provavelmente precisará de acesso a ambos os métodos para depositar as diferentes camadas condutoras e isolantes necessárias.

Em última análise, selecionar o material e o método corretos é uma decisão estratégica impulsionada pelas propriedades físicas da sua fonte e pelos requisitos funcionais do seu produto final.

Tabela de Resumo:

| Categoria de Material | Exemplos Comuns | Melhor Método de Evaporação | Aplicação Principal |

|---|---|---|---|

| Metais de Baixo Ponto de Fusão | Ouro (Au), Alumínio (Al), Prata (Ag) | Evaporação Térmica | Camadas Condutoras, Espelhos |

| Metais Refratários / de Alto Ponto de Fusão | Tungstênio (W), Tântalo (Ta), Titânio (Ti) | Evaporação por Feixe de Elétrons | Revestimentos de Alta Temperatura |

| Dielétricos e Cerâmicos | Dióxido de Silício (SiO2), Óxido de Índio e Estanho (ITO) | Evaporação por Feixe de Elétrons | Camadas Ópticas e Isolantes |

Precisa depositar um material específico para o seu projeto? O método de evaporação correto é fundamental para alcançar filmes finos de alta pureza e alto desempenho. Na KINTEK, nos especializamos em fornecer sistemas avançados de evaporação térmica e por feixe de elétrons e consumíveis adaptados às necessidades exclusivas do seu laboratório — quer você esteja trabalhando com metais comuns, materiais refratários ou compostos dielétricos complexos.

Entre em contato com nossos especialistas hoje para discutir sua aplicação e descobrir a solução de evaporação ideal para seus objetivos de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica

- Qual é a diferença entre sputtering e evaporação térmica? Escolha o método PVD certo para o seu filme fino

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?