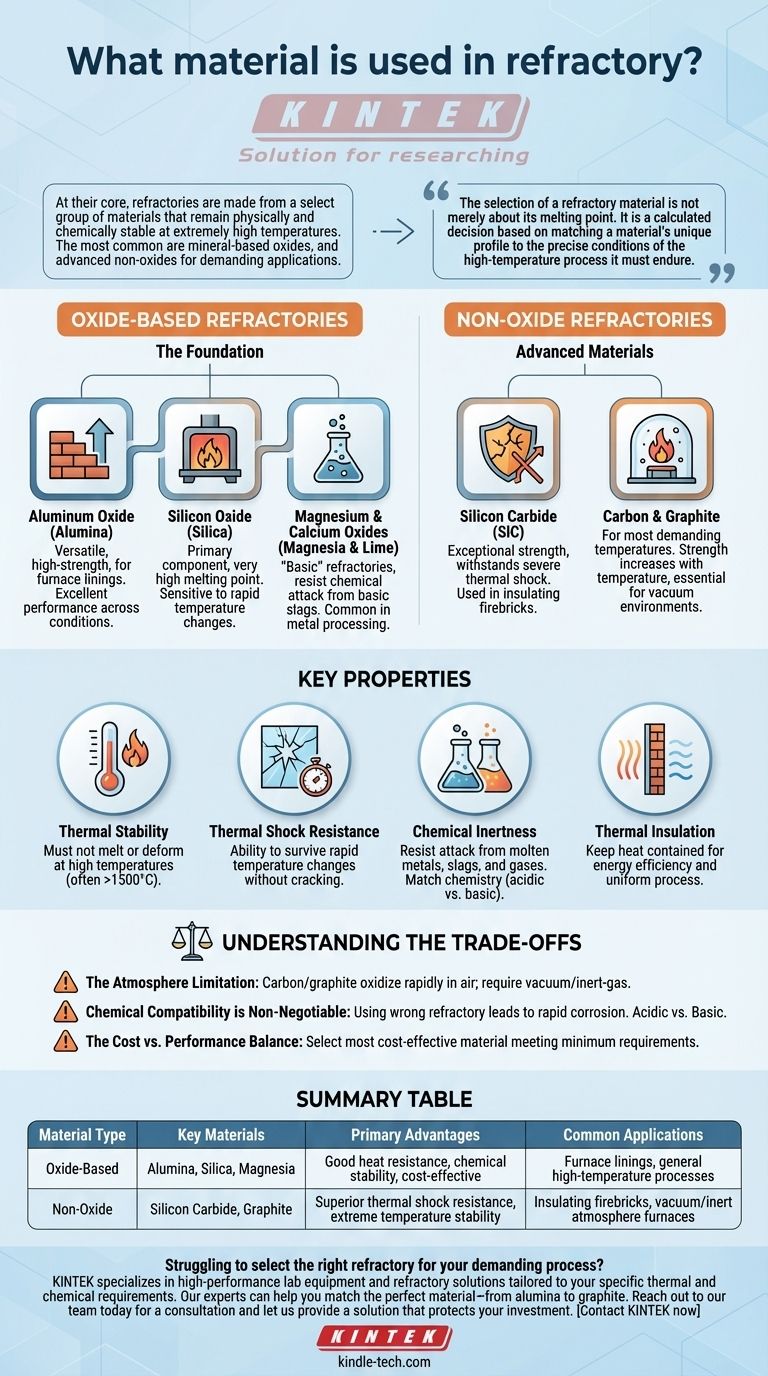

Em sua essência, os refratários são feitos de um grupo seleto de materiais que permanecem física e quimicamente estáveis em temperaturas extremamente altas. Os mais comuns são óxidos à base de minerais, incluindo óxido de alumínio (alumina), óxido de silício (sílica) e óxido de magnésio (magnésia). Para aplicações mais exigentes, materiais avançados não-óxidos, como carbeto de silício e grafite à base de carbono, também são utilizados.

A seleção de um material refratário não se resume apenas ao seu ponto de fusão. É uma decisão calculada com base na correspondência do perfil exclusivo de um material — sua inércia química, resistência ao choque térmico e resistência — com as condições precisas do processo de alta temperatura que ele deve suportar.

A Fundação: Refratários à Base de Óxido

A grande maioria das aplicações refratárias depende de cerâmicas de óxido. Esses materiais oferecem uma combinação robusta de resistência ao calor e estabilidade química a um custo razoável.

Óxido de Alumínio (Alumina)

A alumina (Al₂O₃) é um cavalo de batalha versátil e de alta resistência no mundo dos refratários. É amplamente utilizada em revestimentos de fornos e é conhecida por seu excelente desempenho em uma variedade de condições.

Óxido de Silício (Sílica)

A sílica (SiO₂) é um componente principal de muitos refratários comuns, especialmente tijolos refratários de argila. Embora tenha um ponto de fusão muito alto, seu desempenho pode ser sensível a mudanças rápidas de temperatura.

Óxidos de Magnésio e Cálcio (Magnésia e Cal)

Esses materiais são classificados como refratários "básicos". Eles são escolhidos especificamente por sua capacidade de resistir ao ataque químico de escórias e ambientes básicos, que são comuns no processamento de aço e metais.

Materiais Avançados: Refratários Não-Óxidos

Quando as condições se tornam mais extremas, seja em temperatura, ciclos térmicos ou ambiente químico, os materiais não-óxidos fornecem desempenho aprimorado.

Carbeto de Silício (SiC)

Conhecido por sua força e estabilidade excepcionais, o carbeto de silício é frequentemente usado em tijolos refratários isolantes. Sua principal vantagem é a capacidade de suportar choque térmico severo — aquecimento e resfriamento rápidos — sem rachar.

Carbono e Grafite

O carbono, particularmente na forma de grafite de alta pureza, é usado nos ambientes de temperatura mais exigentes. Sua resistência, na verdade, aumenta com a temperatura, e é essencial para escudos térmicos e até mesmo elementos de aquecimento em fornos de atmosfera controlada.

Compreendendo as Propriedades Chave

A escolha do material certo requer a compreensão de por que esses materiais são selecionados. A decisão depende de algumas propriedades críticas além da simples resistência ao calor.

Estabilidade Térmica

Este é o requisito fundamental. O material não deve derreter, amolecer ou deformar-se na temperatura de operação, que muitas vezes pode exceder 1500°C (2732°F).

Resistência ao Choque Térmico

Isso mede a capacidade do material de sobreviver a mudanças rápidas de temperatura. Materiais como grafite e carbeto de silício se destacam aqui, enquanto refratários à base de sílica podem ser mais suscetíveis a rachaduras.

Inércia Química

Um refratário deve resistir ao ataque químico das substâncias que contém, como metal fundido, escória ou gases de processo. Um refratário ácido como a sílica se degradará rapidamente em um ambiente básico, e vice-versa.

Isolamento Térmico

Alguns refratários, como feltro de carbono, são projetados para serem excelentes isolantes para manter o calor contido. Outros podem precisar ser mais condutores. Essa propriedade é fundamental para garantir condições de processo uniformes e eficiência energética.

Compreendendo as Compensações

Nenhum material refratário é perfeito para todas as aplicações. A escolha sempre envolve equilibrar o desempenho com as limitações e o custo.

A Limitação da Atmosfera

Carbono e grafite são excepcionais em altas temperaturas, mas oxidarão e queimarão rapidamente na presença de oxigênio (ar). Seu uso é restrito a atmosferas de vácuo ou gás inerte.

Compatibilidade Química Não é Negociável

Usar o tipo errado de refratário para o seu ambiente químico é a principal causa de falha. Um refratário ácido (à base de sílica) usado com uma escória básica (rica em cal ou magnésia) resultará em corrosão rápida e quebra do revestimento.

O Equilíbrio entre Custo e Desempenho

Tijolos refratários simples são significativamente menos caros do que formas de carbeto de silício ou alumina de alta pureza e engenharia. O objetivo é selecionar o material mais econômico que atenda aos requisitos mínimos de desempenho durante a vida útil do forno.

Escolhendo o Refratário Certo para Sua Aplicação

Sua escolha final depende inteiramente das demandas específicas do seu processo.

- Se seu foco principal é aquecimento de uso geral no ar: Tijolos refratários de alumina ou alumina-sílica oferecem o melhor equilíbrio entre desempenho e custo.

- Se o seu processo envolve ciclos rápidos de aquecimento e resfriamento: Priorize materiais com excelente resistência ao choque térmico, como carbeto de silício.

- Se você está contendo metais fundidos ou escórias agressivas: Você deve combinar a química do refratário (ácida vs. básica) com a química do processo para evitar corrosão.

- Se você precisa atingir temperaturas extremas em vácuo ou atmosfera inerte: Grafite de alta pureza é frequentemente a escolha superior devido à sua estabilidade térmica inigualável.

Em última análise, o refratário mais durável é aquele que melhor se adapta às suas exigências operacionais específicas.

Tabela Resumo:

| Tipo de Material | Materiais Chave | Vantagens Principais | Aplicações Comuns |

|---|---|---|---|

| À Base de Óxido | Alumina (Al₂O₃), Sílica (SiO₂), Magnésia (MgO) | Boa resistência ao calor, estabilidade química, custo-benefício | Revestimentos de fornos, processos gerais de alta temperatura |

| Não-Óxido | Carbeto de Silício (SiC), Grafite (C) | Resistência superior ao choque térmico, estabilidade em temperaturas extremas | Tijolos refratários isolantes, fornos a vácuo/atmosfera inerte |

Com dificuldades para selecionar o refratário certo para o seu processo exigente? A escolha errada pode levar a falhas de equipamento, riscos de segurança e tempo de inatividade dispendioso. A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis, incluindo soluções refratárias adaptadas às suas necessidades térmicas e químicas específicas. Nossos especialistas podem ajudá-lo a combinar o material perfeito — da alumina ao grafite — para garantir durabilidade, eficiência e segurança em seu laboratório. Entre em contato com nossa equipe hoje mesmo para uma consulta e deixe-nos fornecer uma solução que proteja seu investimento. Entre em contato com a KINTEK agora para começar!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Qual é a temperatura operacional comum em um forno? Um guia para faixas de tratamento térmico industrial

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa