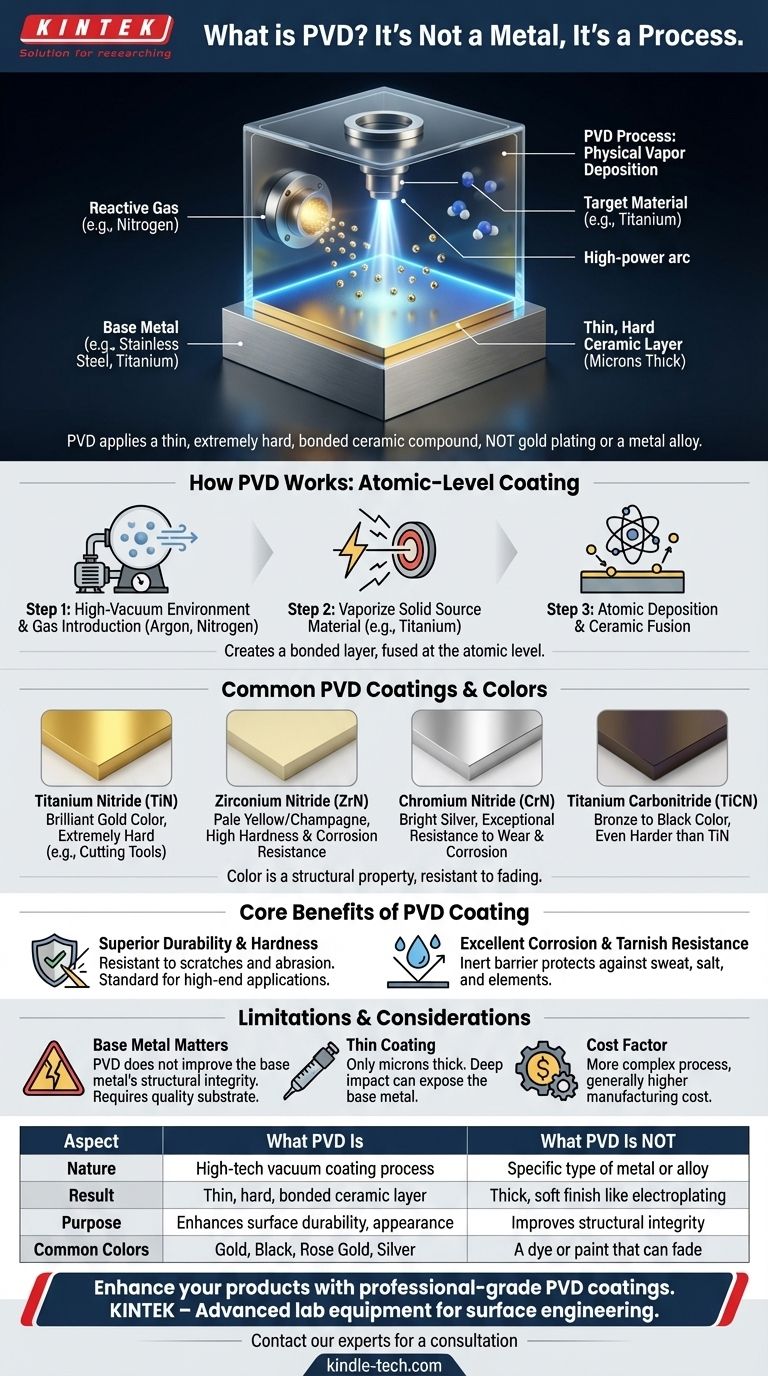

Contrariamente a um equívoco comum, PVD não é um tipo de metal. Em vez disso, PVD — que significa Deposição Física de Vapor (Physical Vapor Deposition) — é um processo de revestimento a vácuo de alta tecnologia. Ele aplica uma camada muito fina, mas extremamente dura e durável, de um composto cerâmico na superfície de um metal base, como aço inoxidável ou titânio.

A conclusão crucial é que PVD não é um material em si, mas sim um processo de fabricação avançado que melhora fundamentalmente a durabilidade, a resistência ao desgaste e a aparência do metal ao qual é aplicado. A qualidade de um produto revestido com PVD depende tanto do revestimento quanto da qualidade do metal base subjacente.

O que é PVD? Uma Análise Mais Profunda

Não é um Metal, Mas um Processo

PVD é um método para produzir um vapor metálico que pode ser depositado em materiais eletricamente condutores. Não é uma liga ou um elemento específico, mas sim uma técnica sofisticada para engenharia de superfícies.

Este processo é fundamentalmente diferente de métodos mais antigos, como a galvanoplastia (electroplating) ou o revestimento em pó (powder coating), que frequentemente resultam em acabamentos mais espessos, macios e menos duráveis.

Como Funciona o PVD: A Ciência Simplificada

O processo PVD é como uma pintura em spray a nível atómico e ocorre dentro de uma câmara de alto vácuo.

Primeiro, o item a ser revestido é colocado na câmara, e o ar é bombeado para fora para criar um vácuo quase perfeito. Uma pequena quantidade de um gás específico, como o árgon, é introduzida.

Em seguida, um arco elétrico de alta potência é usado para vaporizar um material-alvo sólido (o "target"). Este alvo é feito do material que formará o revestimento final, como o titânio.

Os átomos de metal vaporizados reagem então com um gás (como o nitrogénio) dentro da câmara e são depositados no produto, molécula por molécula. Isto cria uma camada cerâmica ligada, fundida atomicamente à superfície do metal base.

O "Metal PVD" que Você Está Realmente Vendo

Quando você vê um produto anunciado com um "acabamento PVD" dourado, preto ou ouro rosa, você não está vendo uma folheação a ouro. Você está vendo uma fina camada de um composto cerâmico específico.

- Nitreto de Titânio (TiN): Este é o revestimento PVD mais comum. Produz uma cor dourada brilhante e é extremamente duro, frequentemente usado em ferramentas de corte e brocas.

- Nitreto de Zircónio (ZrN): Produz uma cor amarelo pálido ou ouro champanhe, também conhecido pela sua alta dureza e excelente resistência à corrosão.

- Nitreto de Crómio (CrN): Oferece uma cor prateada metálica brilhante com resistência excecional ao desgaste e à corrosão.

- Carbonitreto de Titânio (TiCN): Pode produzir cores que variam de bronze a violeta a preto, dependendo da composição. É ainda mais duro que o TiN.

A cor do revestimento PVD é uma propriedade estrutural do material que está a ser depositado, não um corante, razão pela qual é tão resistente ao desbotamento.

Os Benefícios Essenciais do Revestimento PVD

Durabilidade e Dureza Superiores

Os revestimentos PVD são excecionalmente duros e altamente resistentes a riscos e abrasão. É por isso que o PVD é o padrão para braceletes de relógios de alta qualidade, torneiras premium e ferramentas industriais.

Um acabamento PVD é significativamente mais durável do que a galvanoplastia tradicional, que pode facilmente lascar ou desgastar-se com o uso.

Excelente Resistência à Corrosão e Manchas

A camada cerâmica criada pelo PVD atua como uma barreira inerte. Protege o metal base da exposição ao suor, sal, ar e outros elementos que causam manchas e corrosão.

Isto torna-o um acabamento ideal para itens em contacto constante com a pele, como joias e relógios, ou itens usados em ambientes agressivos.

Compreendendo as Compensações e Limitações

"PVD" Não É Uma Garantia Universal de Qualidade

O ponto mais crítico a entender é que o processo PVD não melhora a integridade estrutural do metal base.

Um revestimento PVD durável num metal base barato e macio (como uma liga de zinco) ainda amolgará e deformará facilmente. Um produto premium apresentará um revestimento PVD num metal base de alta qualidade como aço inoxidável 316L ou titânio.

O Revestimento É Fino

Embora incrivelmente duro, os revestimentos PVD têm tipicamente apenas alguns mícrones de espessura. Eles podem resistir a riscos superficiais do uso diário, mas uma racha profunda causada por um impacto agudo pode penetrar o revestimento e expor o metal base por baixo.

O Fator Custo

O processo PVD requer maquinaria sofisticada e é mais complexo do que outros métodos de revestimento. Isto aumenta o custo de fabrico, razão pela qual os produtos revestidos com PVD são geralmente mais caros do que os seus equivalentes não revestidos ou galvanizados.

Tomando uma Decisão Informada

Ao avaliar um produto, veja o PVD como uma característica que melhora o desempenho, e não como o material principal em si.

- Se o seu foco principal é a durabilidade máxima: Procure um revestimento PVD num metal base de alta qualidade, como aço inoxidável de grau cirúrgico ou titânio.

- Se o seu foco principal é o apelo estético: O PVD oferece uma cor superior e resistente ao desbotamento em comparação com a folheação, mas verifique sempre o metal base para garantir a qualidade geral do produto.

- Se o seu foco principal é o valor pelo dinheiro: O PVD é um investimento que vale a pena para itens que você usará frequentemente e deseja manter com aparência de novos, como um relógio diário ou ferragens de cozinha.

Em última análise, entender o PVD permite que você olhe além do rótulo de marketing e avalie a verdadeira qualidade do produto em suas mãos.

Tabela de Resumo:

| Aspeto | O que o PVD É | O que o PVD NÃO É |

|---|---|---|

| Natureza | Um processo de revestimento a vácuo de alta tecnologia | Um tipo específico de metal ou liga |

| Resultado | Uma camada cerâmica fina, dura e ligada (ex: Nitreto de Titânio) | Um acabamento espesso e macio como a galvanoplastia |

| Propósito | Melhora a durabilidade da superfície, resistência à corrosão e aparência | Melhora a integridade estrutural do metal base |

| Cores Comuns | Dourado (TiN), Preto (TiCN), Ouro Rosa, Prateado (CrN) | Um corante ou tinta que pode desbotar facilmente |

Melhore os seus produtos com revestimentos PVD de nível profissional.

Na KINTEK, especializamo-nos em equipamentos laboratoriais avançados e consumíveis para aplicações de engenharia de superfícies. A nossa experiência apoia indústrias que exigem revestimentos duráveis e de alto desempenho para ferramentas, dispositivos médicos e bens de consumo. Quer esteja a desenvolver novos produtos ou a melhorar os existentes, as nossas soluções podem ajudá-lo a alcançar resistência superior ao desgaste, proteção contra corrosão e apelo estético.

Vamos discutir como a nossa tecnologia PVD pode agregar valor ao seu laboratório ou processo de fabrico. Contacte os nossos especialistas hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura