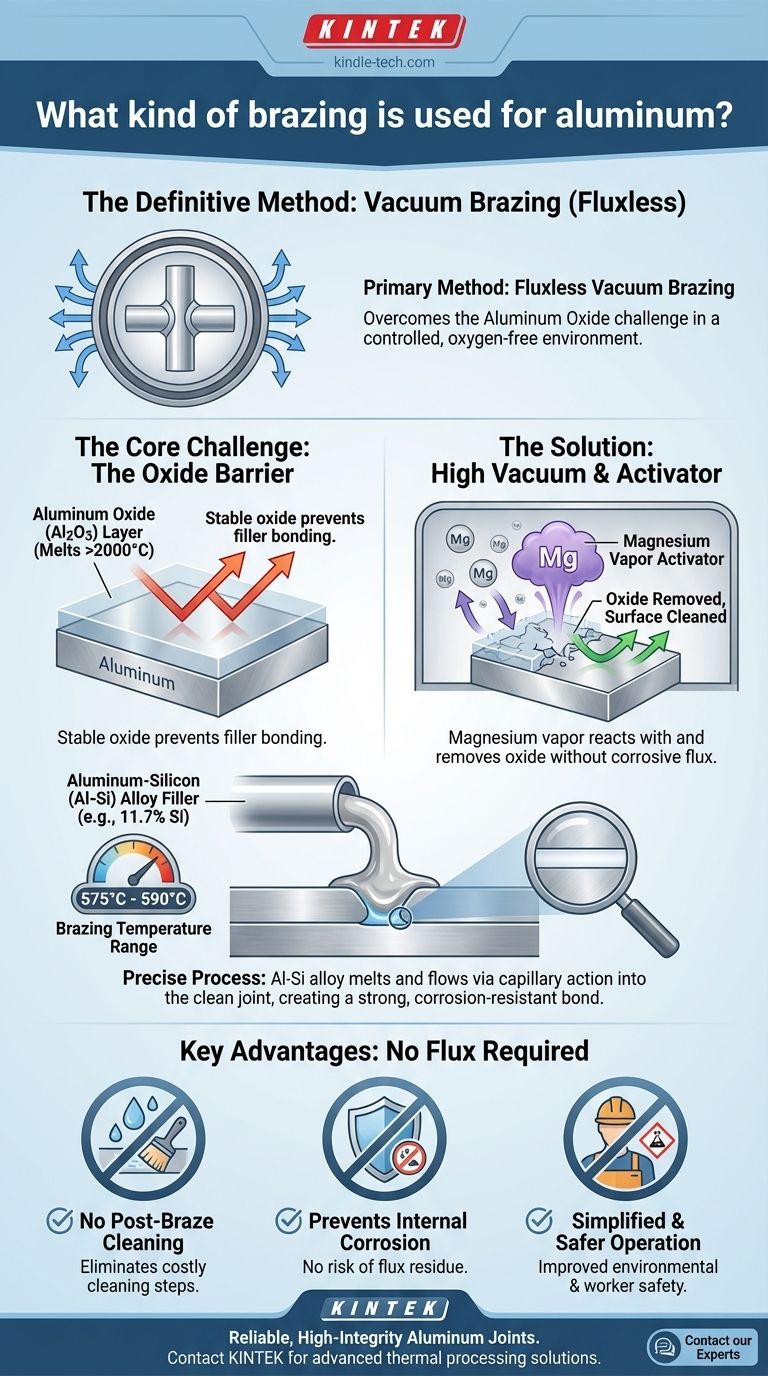

O método mais comum e eficaz para brasar alumínio é um processo sem fluxo conhecido como brasagem a vácuo. Esta técnica é realizada em uma câmara de alto vácuo e utiliza um tipo específico de metal de adição, geralmente uma liga de alumínio-silício (Al-Si). É projetada especificamente para superar o maior desafio na união de alumínio: sua camada de óxido superficial estável e protetora.

O desafio fundamental na brasagem de alumínio é seu filme de óxido tenaz (Al2O3), que impede a ligação do metal de adição. A brasagem a vácuo resolve isso usando um alto vácuo e um ativador metálico, como o magnésio, para remover a camada de óxido, permitindo uma junta forte e limpa sem a necessidade de fluxos químicos corrosivos.

O Desafio Central: Superando a Barreira do Óxido

Brasar alumínio não é como brasar aço ou cobre. A dificuldade reside inteiramente na química da superfície do metal.

O Problema com o Óxido de Alumínio (Al2O3)

O alumínio reage instantaneamente com o ar para formar uma camada densa, estável e transparente de óxido de alumínio (Al2O3).

Este filme de óxido tem um ponto de fusão superior a 2000°C, muito mais alto que o próprio metal base de alumínio. Esta camada atua como uma barreira, impedindo que o metal de adição de brasagem fundido "molhe" e se ligue ao alumínio por baixo.

Como a Brasagem a Vácuo Resolve o Problema

A brasagem a vácuo é uma solução elegante e multifacetada projetada especificamente para derrotar a camada de óxido de alumínio sem recorrer a produtos químicos agressivos.

O Papel do Alto Vácuo

O processo é conduzido em um forno a vácuo a pressões de 10⁻⁵ mbar ou inferiores. Este ambiente altamente controlado minimiza a presença de oxigênio, prevenindo qualquer oxidação adicional das peças à medida que são aquecidas à temperatura de brasagem.

A Função do Ativador Metálico

Para lidar com o óxido existente, um ativador metálico — mais comumente o magnésio (Mg) — é introduzido no processo.

À medida que o forno aquece, o magnésio vaporiza. Este vapor de magnésio reage ativamente com o filme de óxido de alumínio, decompondo-o e limpando efetivamente a superfície do metal base.

O Metal de Adição Alumínio-Silício (Al-Si)

Com a barreira de óxido removida, o metal de adição pode realizar seu trabalho. Para o alumínio, este é tipicamente uma liga de alumínio-silício (Al-Si).

Estas ligas, contendo 7% a 12% de silício, têm um ponto de fusão mais baixo que o alumínio base. Uma escolha padrão é uma liga eutética Al-Si com 11,7% de silício, que derrete a um ponto preciso de 577°C.

Uma vez fundido, este metal de adição flui por ação capilar para a junta, criando uma ligação forte, durável e resistente à corrosão após o resfriamento.

Compreendendo o Processo e Suas Vantagens

A brasagem a vácuo de alumínio (VAB) é um processo industrial preciso com benefícios distintos em relação a outros métodos.

Controle Preciso de Temperatura

A janela de temperatura de brasagem é estreita, tipicamente 575°C a 590°C. O ponto de fusão do metal de adição é muito próximo ao do metal base.

Portanto, os fornos a vácuo modernos usam múltiplas zonas de aquecimento para manter uma uniformidade de temperatura extremamente rigorosa, muitas vezes dentro de ±5,5°C em toda a carga de trabalho.

A Grande Vantagem: Não É Necessário Fluxo

Como o vácuo e o ativador de magnésio cuidam da remoção do óxido, não é necessário fluxo de brasagem químico. Isso proporciona várias vantagens principais:

- Sem Limpeza Pós-Brasagem: Elimina a etapa complicada e cara de limpeza de resíduos de fluxo corrosivo da peça acabada.

- Prevenção de Corrosão Interna: Não há risco de fluxo aprisionado causar corrosão oculta e falha prematura na montagem final.

- Operação Simplificada e Mais Segura: Evita o manuseio e descarte de fluxos químicos agressivos, melhorando a segurança ambiental e do trabalhador.

Qualidade da Junta Resultante

As juntas resultantes são conhecidas por sua alta qualidade. Elas exibem excelente resistência, tenacidade e resistência à corrosão comparáveis ao alumínio original. A correspondência de cor também é quase perfeita, criando uma aparência limpa e contínua.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de um método de união depende inteiramente dos requisitos técnicos, volume e restrições de custo do seu projeto.

- Se seu foco principal são juntas de alta integridade e produção em volume: A brasagem a vácuo é a escolha definitiva para componentes críticos como trocadores de calor automotivos, oferecendo consistência e confiabilidade inigualáveis.

- Se seu foco principal é evitar alto investimento de capital: Esteja ciente de que a brasagem a vácuo requer fornos especializados, tornando-a menos adequada para trabalhos únicos ou prototipagem, onde métodos baseados em fluxo mais simples podem ser considerados.

- Se seu foco principal é a longevidade e o desempenho do componente: A natureza sem fluxo da brasagem a vácuo é uma vantagem significativa, pois elimina completamente o risco de falhas futuras causadas por corrosão induzida por fluxo.

Ao entender como a brasagem a vácuo resolve fundamentalmente o problema do óxido de alumínio, você pode especificar com confiança um processo que produz montagens confiáveis e de alta qualidade.

Tabela de Resumo:

| Aspecto Chave | Detalhe |

|---|---|

| Método Principal | Brasagem a Vácuo (Sem Fluxo) |

| Desafio Central | Superar a Camada de Óxido de Alumínio (Al2O3) |

| Mecanismo de Solução | Alto Vácuo + Ativador de Magnésio (Mg) |

| Metal de Adição Típico | Liga de Alumínio-Silício (Al-Si) (ex: 11,7% Si) |

| Faixa de Temperatura de Brasagem | 575°C – 590°C |

| Principal Vantagem | Não Requer Fluxo, Eliminando Limpeza Pós-Brasagem e Risco de Corrosão |

Precisa de juntas de alumínio confiáveis e de alta integridade para suas necessidades de laboratório ou produção?

A KINTEK é especializada em soluções avançadas de processamento térmico, incluindo sistemas de brasagem a vácuo e consumíveis. Nossa experiência garante que suas montagens de alumínio atinjam máxima resistência, durabilidade e resistência à corrosão sem as complicações do fluxo.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus requisitos específicos de brasagem e aprimorar a qualidade do seu produto.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

As pessoas também perguntam

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- O que é o tempo de sinterização? Uma Variável Crítica do Processo para a Densidade e Resistência do Material

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Qual é a temperatura de operação de um forno? Do aquecimento doméstico ao processamento industrial

- É possível aquecer algo em uma câmara de vácuo? Domine o Processamento Térmico Preciso em Ambientes sem Ar