A deposição de vapor de grafeno é um processo onde átomos de carbono, em forma gasosa, são depositados sobre uma superfície para construir uma folha de grafeno com a espessura de um átomo. Esta técnica transforma um gás ou vapor rico em carbono em um filme sólido e altamente ordenado sobre um material alvo, conhecido como substrato. O mais difundido e comercialmente viável destes métodos é a Deposição Química de Vapor (CVD).

Embora existam vários métodos de "deposição de vapor", a percepção chave é que a escolha do processo e do material do substrato dita fundamentalmente a qualidade e a escala do grafeno produzido. A Deposição Química de Vapor (CVD) sobre um substrato metálico tornou-se o padrão para criar as folhas grandes, de alta qualidade e monocamada necessárias para a eletrônica avançada.

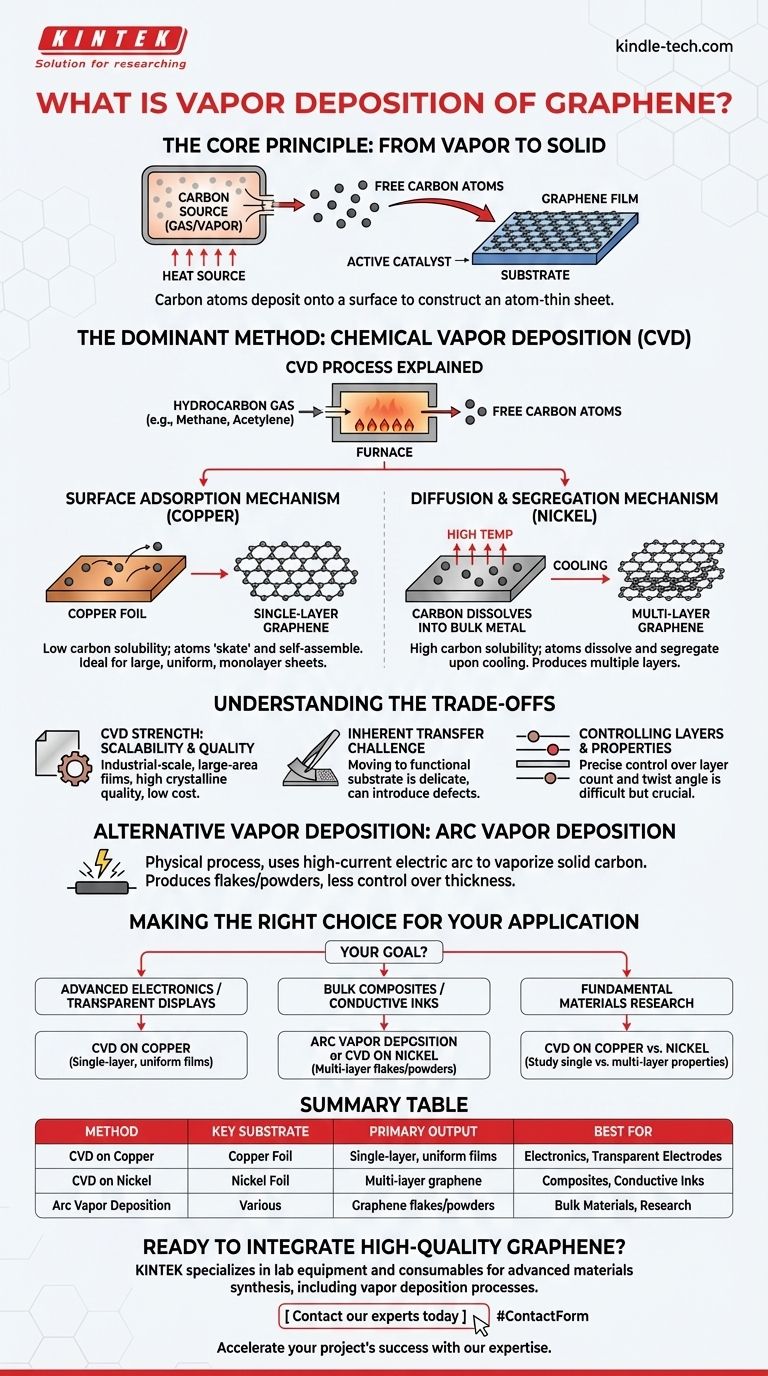

O Princípio Central: Do Vapor ao Sólido

Como Funciona a Deposição de Vapor

Em sua essência, qualquer sistema de deposição de vapor envolve um ambiente controlado, tipicamente uma câmara de vácuo, contendo uma fonte de carbono e um substrato. Uma fonte de calor vaporiza o material de carbono ou decompõe um gás contendo carbono. Esses átomos de carbono livres viajam e se depositam sobre o substrato, formando um filme fino.

O Papel Crítico do Substrato

O substrato não é meramente uma superfície passiva; é um catalisador ativo no processo. A escolha do material do substrato, mais comumente uma folha metálica, determina como a camada de grafeno se formará. Metais como cobre e níquel são amplamente utilizados porque sua estrutura atômica fornece um molde para a rede hexagonal do grafeno.

O Método Dominante: Deposição Química de Vapor (CVD)

O Processo CVD Explicado

Em um processo típico de CVD, um gás hidrocarboneto como metano ou acetileno é introduzido em um forno de alta temperatura contendo o substrato. O calor intenso quebra as ligações químicas no gás, liberando átomos de carbono individuais que ficam livres para se depositar na superfície do metal.

O Mecanismo de Adsorção Superficial (Cobre)

Metais como o cobre têm baixa solubilidade de carbono. Isso significa que os átomos de carbono não se dissolvem no metal. Em vez disso, eles "deslizam" pela superfície quente e se auto-organizam diretamente em uma rede hexagonal.

Como o processo é auto-limitante, ele produz quase exclusivamente uma camada única e contínua de grafeno. Isso o torna o método preferido para aplicações que exigem folhas monocamada grandes e uniformes, como eletrodos transparentes e sensores.

O Mecanismo de Difusão e Segregação (Níquel)

Em contraste, metais como o níquel têm alta solubilidade de carbono. Em altas temperaturas, os átomos de carbono se dissolvem no volume do metal, como açúcar dissolvendo em água quente.

À medida que a folha de níquel esfria, sua capacidade de reter carbono diminui, e os átomos de carbono dissolvidos precipitam ou "segregam" de volta à superfície, onde formam o grafeno. Este método pode produzir facilmente múltiplas camadas de grafeno, o que pode ser uma vantagem ou desvantagem dependendo da aplicação.

Entendendo as Compensações

A Força da CVD: Escalabilidade e Qualidade

Comparado a outros métodos, o CVD é o mais promissor para produção em escala industrial. É capaz de produzir filmes de grafeno de grande área (medidos em metros quadrados) com alta qualidade cristalina e custo relativamente baixo.

O Desafio Inerente de Transferência

Um obstáculo prático significativo é que o grafeno cultivado em um substrato metálico deve ser movido para um substrato funcional (como silício, vidro ou plástico) para ser útil. Este processo de transferência é delicado, pode introduzir defeitos e impurezas, e continua sendo um grande desafio para a produção em massa.

Controle de Camadas e Propriedades

Alcançar o controle perfeito sobre o número de camadas de grafeno e seu alinhamento rotacional (o "ângulo de torção") é difícil. Esses detalhes estruturais têm um impacto profundo nas propriedades elétricas e ópticas finais do material, tornando o controle preciso uma área chave de pesquisa contínua.

Métodos Alternativos de Deposição de Vapor

Deposição por Arco de Vapor

Este é um processo físico, não químico. Ele usa um arco elétrico de alta corrente para vaporizar uma fonte de carbono sólida, como uma haste de grafite. O vapor de carbono resultante então se condensa em um substrato próximo.

Embora eficaz para produzir flocos ou pós de grafeno, este método oferece menos controle sobre a espessura da camada e a uniformidade do filme em comparação com o CVD.

Fazendo a Escolha Certa para Sua Aplicação

Compreender as nuances de cada técnica de deposição é crucial para selecionar o tipo certo de grafeno para um objetivo específico.

- Se seu foco principal for eletrônica avançada ou displays transparentes: CVD em cobre é o padrão da indústria para produzir os filmes de grafeno monocamada de grande área necessários.

- Se seu foco principal for criar compósitos em massa ou tintas condutoras: A deposição por arco de vapor ou CVD em níquel pode ser mais eficiente para produzir maiores quantidades de flocos e pós de grafeno multicamadas.

- Se seu foco principal for pesquisa fundamental de materiais: A escolha entre substratos de cobre e níquel fornece uma maneira direta de estudar as propriedades distintas do grafeno monocamada versus multicamadas.

Dominar a síntese de grafeno através da deposição de vapor é o passo fundamental para desbloquear seu potencial revolucionário em ciência e tecnologia.

Tabela Resumo:

| Método | Substrato Principal | Produto Principal | Melhor Para |

|---|---|---|---|

| CVD em Cobre | Folha de Cobre | Filmes monocamada uniformes | Eletrônica, Eletrodos Transparentes |

| CVD em Níquel | Folha de Níquel | Grafeno multicamadas | Compósitos, Tintas Condutoras |

| Deposição por Arco de Vapor | Diversos | Flocos/pós de grafeno | Materiais em Massa, Pesquisa |

Pronto para integrar grafeno de alta qualidade em sua pesquisa ou desenvolvimento de produtos?

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis essenciais para a síntese de materiais avançados, incluindo processos de deposição de vapor. Nossa experiência pode ajudá-lo a selecionar as ferramentas certas para alcançar controle preciso sobre as propriedades do seu grafeno, seja você escalando para produção ou expandindo os limites da pesquisa fundamental.

Contate nossos especialistas hoje para discutir como podemos apoiar suas necessidades laboratoriais específicas e acelerar o sucesso do seu projeto.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD