No contexto da deposição de filmes finos, um vácuo não é um vácuo perfeito. Em vez disso, é um ambiente altamente controlado e criado artificialmente onde a pressão atmosférica foi reduzida de forma tão significativa que contém muito poucos átomos ou moléculas. Esta condição de baixa pressão é o pré-requisito fundamental para construir filmes de alta qualidade e alta pureza em um substrato, uma camada atômica de cada vez.

O objetivo do vácuo não é simplesmente criar "vazio", mas atingir dois objetivos críticos para a qualidade do filme fino: garantir a pureza absoluta ao remover contaminantes atmosféricos indesejados e permitir o controle direcional preciso do material de deposição.

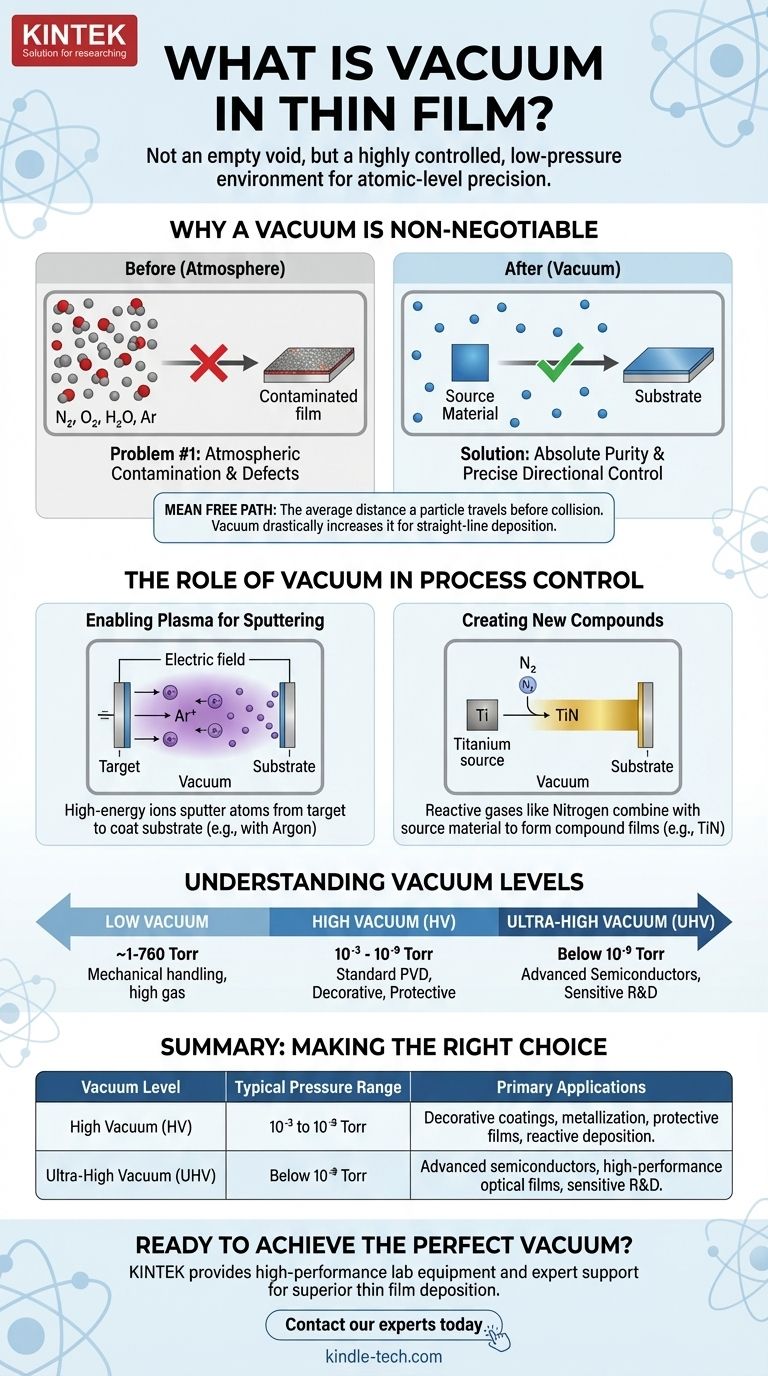

Por que o Vácuo é Inegociável

Ao nível do mar, estamos rodeados por uma atmosfera densa em partículas — principalmente nitrogênio, oxigênio, vapor de água e argônio. Tentar depositar um filme fino neste ambiente seria como tentar pintar uma obra-prima em uma tempestade de poeira. Uma câmara de vácuo elimina sistematicamente esses problemas.

Problema nº 1: Contaminação Atmosférica

O ar ao nosso redor é altamente reativo. Gases como oxigênio e vapor de água interagirão instantaneamente com os materiais de deposição e a superfície do substrato, levando à formação de óxidos e outros compostos indesejados.

Essas impurezas ficam incorporadas no filme, criando defeitos que degradam suas propriedades desejadas. Um filme contaminado pode ter baixa condutividade elétrica, transparência óptica reduzida ou fraca integridade mecânica. O vácuo remove esses contaminantes reativos para criar um ambiente imaculado.

Problema nº 2: Colisões de Partículas (Caminho Livre Médio)

Caminho Livre Médio é a distância média que uma partícula pode percorrer antes de colidir com outra partícula. Na atmosfera densa de uma sala normal, essa distância é incrivelmente curta — meros nanômetros.

Sob vácuo, a pressão é reduzida em muitas ordens de magnitude. Isso aumenta drasticamente o caminho livre médio, muitas vezes para vários metros, que é muito maior do que a distância entre a fonte do material e o substrato em uma câmara de deposição.

Este caminho longo e ininterrupto é crucial. Garante que os átomos do material de deposição viajem em linha reta da fonte para o substrato, chegando com energia suficiente para formar um filme denso, uniforme e bem aderido. Sem ele, o material se dispersaria aleatoriamente, criando um revestimento poroso e de baixa qualidade.

O Papel do Vácuo no Controle do Processo

Uma vez que o vácuo remove os gases atmosféricos indesejáveis, a câmara se torna uma tela em branco. Isso permite que os engenheiros introduzam gases específicos e de alta pureza em quantidades precisas para controlar o processo de deposição e criar novos materiais.

Viabilizando o Plasma para Sputtering

Em técnicas de Deposição Física de Vapor (PVD), como o sputtering, um gás inerte pesado como o Argônio é introduzido na câmara de vácuo. Um campo elétrico ioniza então esse gás, criando um plasma.

Esses íons de Argônio de alta energia são direcionados para um material fonte (o "alvo"), bombardeando-o com força suficiente para arrancar, ou "sputter", átomos. Esses átomos espalhados viajam então através do vácuo para revestir o substrato. Todo esse processo só é possível em um vácuo onde o Argônio é o gás dominante.

Criação de Novos Compostos com Gases Reativos

O vácuo também é essencial para a deposição reativa, onde o objetivo é formar um composto químico específico no substrato.

Por exemplo, para criar um revestimento duro e de cor dourada de Nitreto de Titânio (TiN), titânio puro é espalhado em uma câmara de vácuo onde uma quantidade controlada de gás nitrogênio puro foi introduzida. Os átomos de titânio e nitrogênio se combinam na superfície do substrato para formar o filme composto desejado. Esse nível de controle químico é impossível sem primeiro estabelecer um vácuo limpo.

Compreendendo os Níveis de Vácuo

"Vácuo" não é um único estado, mas um espectro de pressões. O nível de vácuo necessário é determinado inteiramente pela sensibilidade do filme que está sendo criado.

Um Espectro, Não um Absoluto

A qualidade do vácuo é medida em unidades de pressão como Torr ou milibar (mbar). A pressão atmosférica é de cerca de 760 Torr.

Diferentes aplicações exigem diferentes níveis de "vazio" para serem bem-sucedidas.

Classificações Comuns

- Vácuo Baixo: ~1 a 760 Torr. Usado para manuseio mecânico ou processos onde a presença de gás é alta.

- Alto Vácuo (HV): 10⁻³ a 10⁻⁹ Torr. Esta é a faixa de trabalho para a maioria dos revestimentos PVD industriais, incluindo filmes decorativos, de metalização e protetores.

- Vácuo Ultra-Alto (UHV): Abaixo de 10⁻⁹ Torr. Este nível extremo é necessário para pesquisas altamente sensíveis e a fabricação de componentes semicondutores e ópticos avançados, onde mesmo alguns átomos de contaminação errantes podem causar falha no dispositivo.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de vácuo de que você precisa é ditado pelo nível de perfeição que seu filme exige.

- Se seu foco principal for revestimentos decorativos ou de proteção básica: Um ambiente padrão de Alto Vácuo (HV) é tipicamente suficiente para evitar oxidação grave e garantir uma boa adesão do filme.

- Se seu foco principal for filmes ópticos ou eletrônicos de alto desempenho: Um Vácuo Ultra-Alto (UHV) é inegociável para minimizar os contaminantes atômicos que degradam a transmissão óptica ou o desempenho elétrico.

- Se seu foco principal for a criação de filmes compostos específicos (por exemplo, nitretos, óxidos): Uma pressão base de Alto Vácuo (HV) limpa é a primeira etapa crítica antes que você possa introduzir e controlar com precisão seus gases reativos.

Em última análise, dominar o vácuo é dominar a arte de controlar o ambiente em escala atômica para construir um filme fino perfeito.

Tabela de Resumo:

| Nível de Vácuo | Faixa de Pressão Típica | Aplicações Principais |

|---|---|---|

| Alto Vácuo (HV) | 10⁻³ a 10⁻⁹ Torr | Revestimentos decorativos, metalização, filmes protetores, deposição reativa (por exemplo, TiN). |

| Vácuo Ultra-Alto (UHV) | Abaixo de 10⁻⁹ Torr | Semicondutores avançados, filmes ópticos de alto desempenho, P&D sensível. |

Pronto para alcançar o ambiente de vácuo perfeito para sua aplicação de filme fino?

Na KINTEK, nos especializamos em fornecer o equipamento de laboratório de alto desempenho e o suporte especializado de que você precisa para dominar a deposição de filmes finos. Se você está desenvolvendo revestimentos ópticos de alta pureza ou camadas protetoras robustas, nossas soluções garantem o controle do processo e o ambiente livre de contaminação essenciais para o sucesso.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e descobrir como a KINTEK pode ajudá-lo a construir filmes finos superiores.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação para Matéria Orgânica

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- O que é deposição em semicondutores? A chave para construir microchips modernos

- O que é deposição de vapor a vácuo de ouro? Um Guia para Métodos CVD vs. PVD

- Quais são as desvantagens dos diamantes CVD? Entendendo as compensações para sua compra.

- Qual é o papel do equipamento de CVD em precursores de filmes finos de nano-diamante? Alcançar Síntese de Precisão

- O que é o processo CVD de silício? Um Guia para a Deposição de Filmes de Silício de Alta Pureza

- O que é a Sputtering de Alumínio? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Qual é a função de um borbulhador aquecido com controle de temperatura? Otimizar TDMAT para Deposição de Filmes de TiO2

- Quais vantagens técnicas os precursores de fonte única oferecem na CVD de SiC? Obtenha Estequiometria Superior e Baixos Defeitos