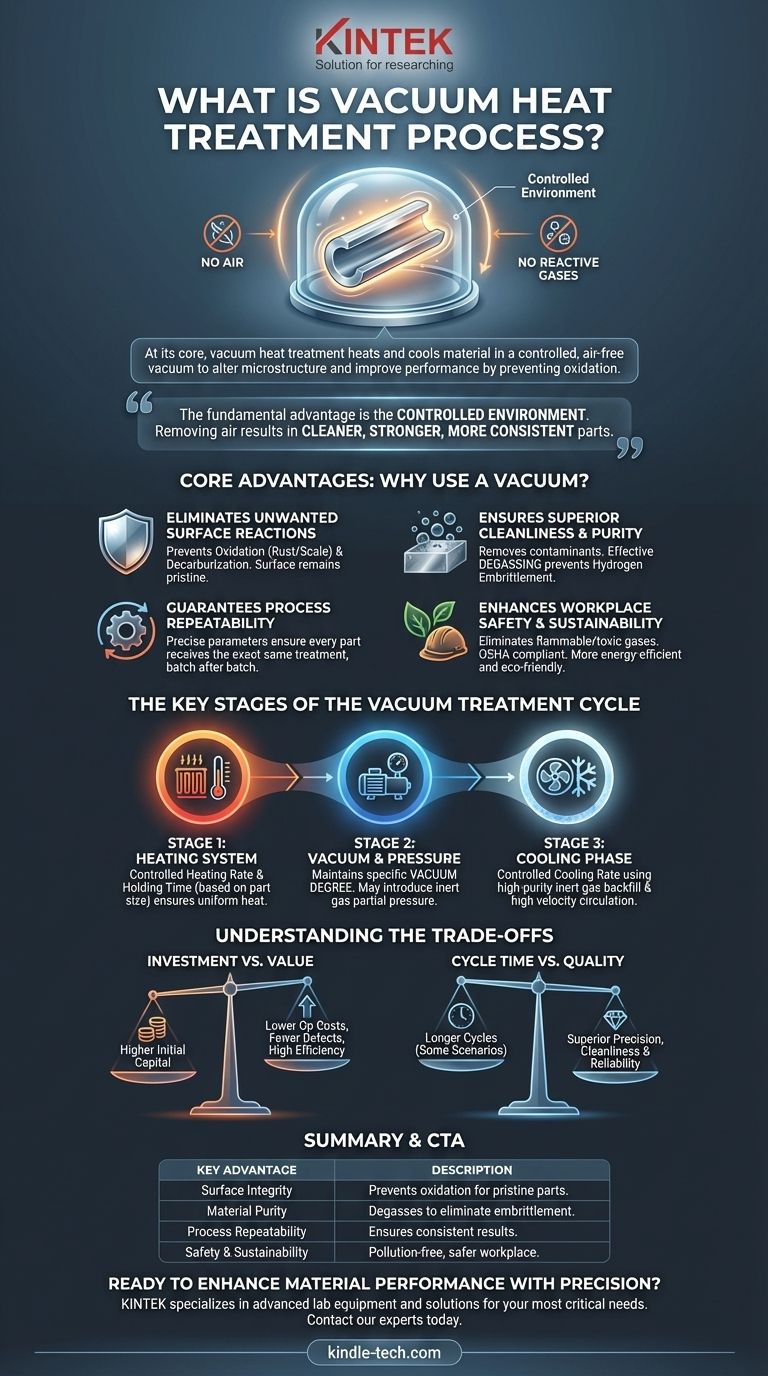

Em sua essência, o tratamento térmico a vácuo é um processo onde um material é aquecido a uma temperatura específica e depois resfriado de maneira controlada, tudo dentro de um ambiente de vácuo. Este método utiliza a ausência de atmosfera para alterar a microestrutura interna de um material, melhorando assim seu desempenho, qualidade e durabilidade ao prevenir reações superficiais indesejadas, como a oxidação.

A vantagem fundamental do tratamento térmico a vácuo não é o calor em si, mas o ambiente controlado. Ao remover o ar e outros gases reativos, elimina-se a contaminação superficial e as reações, resultando em peças mais limpas, mais fortes e mais consistentes do que os métodos atmosféricos tradicionais podem produzir.

Por Que Usar um Vácuo? As Vantagens Essenciais

A decisão de usar um forno a vácuo é impulsionada pela necessidade de controle absoluto sobre o ambiente da peça durante o ciclo térmico. Esse controle proporciona vários benefícios críticos.

Elimina Reações Superficiais Indesejadas

O tratamento térmico em uma atmosfera normal expõe a superfície de um metal ao oxigênio e a outros gases. Isso pode levar à oxidação (ferrugem ou formação de carepa) e à decarburização, um processo onde o carbono é perdido da superfície do aço, amolecendo-o.

Um ambiente de vácuo é inerte. Ao remover esses gases reativos, o processo impede essas reações prejudiciais, garantindo que a integridade da superfície do material permaneça imaculada.

Garante Limpeza e Pureza Superiores

O vácuo retira ativamente contaminantes da superfície da peça, como resíduos de lubrificação ou finas películas de óxido.

Além disso, o processo é altamente eficaz na desgaseificação — removendo gases dissolvidos como hidrogênio e oxigênio de dentro do próprio metal. Isso é fundamental para prevenir problemas como a fragilização por hidrogênio, que pode causar falhas catastróficas em componentes de alta resistência.

Garante a Repetibilidade do Processo

Sem as variáveis imprevisíveis de uma atmosfera, o tratamento térmico a vácuo oferece invariabilidade e repetibilidade excepcionais.

Cada ciclo pode ser programado com parâmetros precisos de temperatura, tempo e taxa de resfriamento, garantindo que cada peça em um lote — e cada lote subsequente — receba exatamente o mesmo tratamento.

Melhora a Segurança no Local de Trabalho e a Sustentabilidade

O tratamento térmico tradicional frequentemente envolve gases inflamáveis e tóxicos. Os fornos a vácuo eliminam esse risco, criando um ambiente de trabalho muito mais seguro que se conforma mais facilmente com os padrões OSHA.

O processo também é livre de poluição e subprodutos nocivos. Ao evitar a combustão e frequentemente reduzir a necessidade de limpeza química pós-tratamento, é uma escolha mais eficiente em termos de energia e mais consciente ambientalmente.

As Etapas Chave do Ciclo de Tratamento a Vácuo

Um processo de tratamento térmico a vácuo é definido por três estágios principais, cada um controlado com precisão para atingir as propriedades de material desejadas.

Estágio 1: O Sistema de Aquecimento

A peça de trabalho é aquecida usando elementos de resistência ou indução dentro da câmara de vácuo. A taxa de aquecimento, a temperatura de manutenção e o tempo de manutenção são determinados pelo tipo de material e pelo resultado desejado.

O tempo de manutenção é calculado com base na espessura efetiva e na forma da peça para garantir que ela seja aquecida uniformemente por completo.

Estágio 2: Controle de Vácuo e Pressão

Durante as fases de aquecimento e manutenção, um grau de vácuo específico (o nível de pressão abaixo da atmosférica) é mantido.

Em alguns casos, uma pressão parcial de um gás inerte específico, como nitrogênio ou argônio, pode ser introduzida para controlar o processo ou auxiliar na transferência de calor.

Estágio 3: A Fase de Resfriamento

Após o período de manutenção, a peça deve ser resfriada a uma taxa específica para fixar a microestrutura desejada.

Isso é alcançado usando vários meios e métodos de resfriamento, mais comumente reintroduzindo na câmara um gás inerte de alta pureza e circulando-o em alta velocidade com um ventilador potente.

Entendendo as Compensações

Embora o tratamento térmico a vácuo ofereça resultados superiores, é essencial entender seu contexto operacional.

Investimento Inicial vs. Valor a Longo Prazo

O equipamento de forno a vácuo geralmente representa um investimento de capital inicial mais alto em comparação com os fornos atmosféricos convencionais.

No entanto, esse custo é frequentemente compensado por custos operacionais mais baixos devido à maior eficiência energética, menor necessidade de pós-processamento (como limpeza ou retificação) e uma redução significativa de peças descartadas devido a defeitos.

Considerações sobre o Tempo de Ciclo

Em alguns cenários, os tempos de ciclo do forno a vácuo podem ser mais longos do que os de certos processos atmosféricos.

A troca é entre velocidade e qualidade. A precisão, limpeza e repetibilidade do processo a vácuo justificam o tempo de ciclo para aplicações onde o desempenho e a confiabilidade do material não são negociáveis.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo de tratamento térmico correto depende inteiramente do seu objetivo final para o material ou componente.

- Se seu foco principal é a integridade máxima da superfície: O tratamento a vácuo é a escolha definitiva para prevenir oxidação e decarburização em ligas sensíveis.

- Se seu foco principal é a pureza e o desempenho do material: As capacidades de desgaseificação do tratamento a vácuo são essenciais para componentes críticos que não podem tolerar a fragilização por hidrogênio.

- Se seu foco principal é a segurança e a conformidade ambiental: Os fornos a vácuo fornecem uma solução limpa, segura e livre de poluição que elimina os perigos dos gases de processo inflamáveis.

- Se seu foco principal é a união de componentes com limpeza extrema: A brasagem a vácuo depende do ambiente imaculado e livre de óxidos que apenas um forno a vácuo pode fornecer.

Em última análise, a adoção do tratamento térmico a vácuo é uma decisão estratégica para priorizar o controle, a qualidade e a repetibilidade em seu processo de fabricação.

Tabela Resumo:

| Vantagem Principal | Descrição |

|---|---|

| Integridade da Superfície | Previne oxidação e decarburização para peças imaculadas. |

| Pureza do Material | Desgaseifica metais para eliminar riscos de fragilização. |

| Repetibilidade do Processo | Garante resultados consistentes, lote a lote. |

| Segurança e Sustentabilidade | Cria um ambiente de trabalho livre de poluição e em conformidade com a OSHA. |

Pronto para aprimorar o desempenho do seu material com tratamento térmico de precisão? O ambiente controlado de um forno a vácuo é essencial para alcançar a integridade máxima da superfície, pureza do material e repetibilidade do processo para seus componentes mais críticos. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, atendendo às necessidades exigentes de laboratórios e fabricantes. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem trazer qualidade e confiabilidade superiores ao seu processo.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo