Em sua essência, o tratamento térmico a vácuo é o processo de aquecimento e resfriamento de metais em um ambiente controlado, a pressões abaixo do nível atmosférico. Ao remover o ar e outros gases, este método previne reações superficiais indesejadas como oxidação (ferrugem) e descarbonetação. Isso permite a manipulação precisa das propriedades de um material – como dureza, resistência e ductilidade – enquanto produz uma peça limpa e brilhante que frequentemente não requer acabamento adicional.

O verdadeiro valor do tratamento térmico a vácuo não é simplesmente a ausência de ar; é o nível incomparável de controle e pureza que este ambiente proporciona, resultando em propriedades superiores do material, acabamentos de superfície impecáveis e resultados altamente repetíveis.

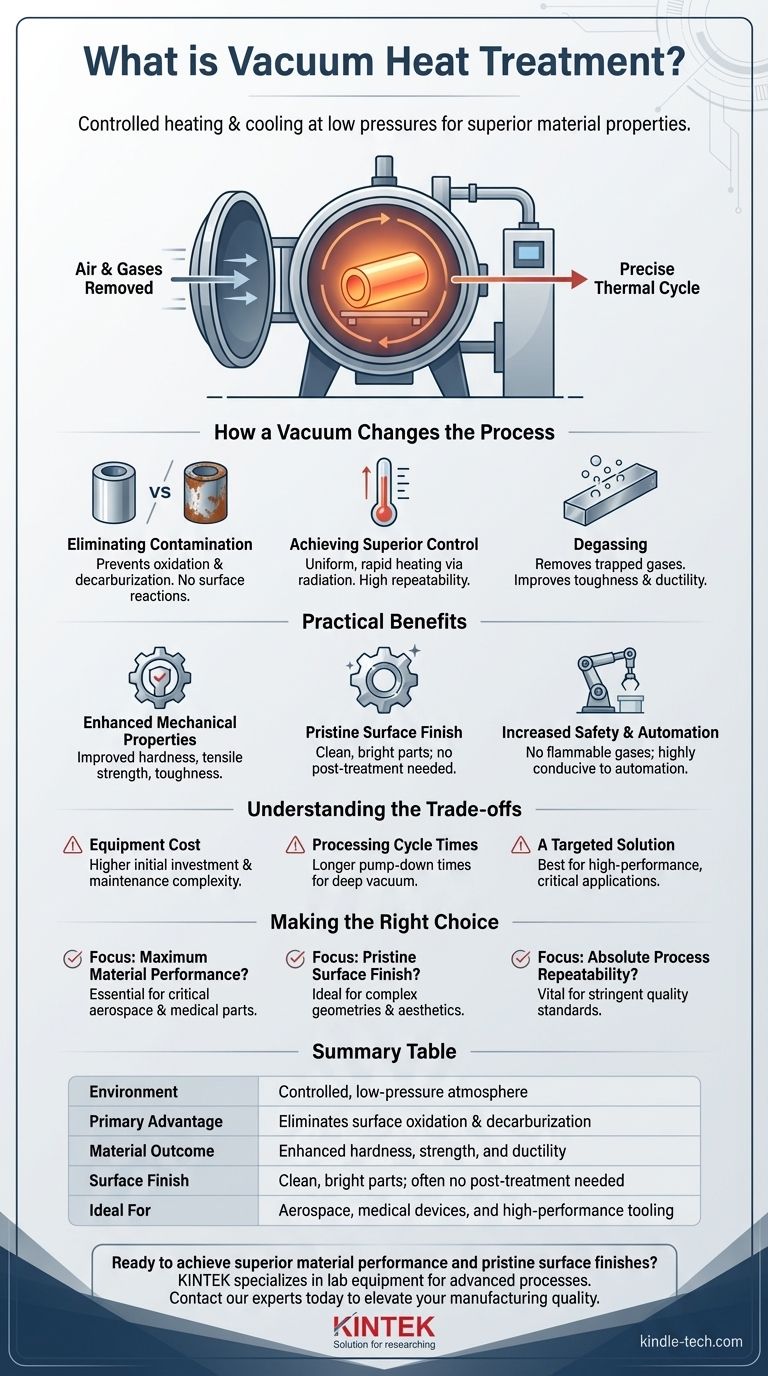

Como o Vácuo Altera o Processo de Tratamento Térmico

Para entender os benefícios desta tecnologia, é essencial compreender como a remoção da atmosfera altera fundamentalmente o ambiente de tratamento. É menos uma técnica única e mais uma plataforma para alcançar resultados metalúrgicos de alta pureza.

Eliminando a Contaminação Atmosférica

Em um forno convencional, o oxigênio, nitrogênio e vapor d'água no ar reagem com a superfície do metal quente. Isso pode levar à oxidação (formação de carepa) e descarbonetação (perda de carbono da superfície), ambos os quais degradam o desempenho e a aparência da peça.

Uma câmara de vácuo remove esses gases reativos. Isso preserva a química original da superfície do material e seu brilho, eliminando a necessidade de processos de limpeza pós-tratamento caros e demorados, como jateamento ou decapagem ácida.

Alcançando Controle Superior do Processo

O ambiente de vácuo permite um aquecimento e resfriamento extremamente uniformes e rápidos. Sem ar para transferir calor de forma imprevisível, a energia térmica é aplicada de forma mais direta e uniforme, tipicamente por radiação.

Este alto grau de controle garante que cada peça em um lote, e cada lote ao longo do tempo, receba exatamente o mesmo tratamento. Esta repetibilidade é crítica para indústrias como a aeroespacial e de dispositivos médicos, onde a consistência é inegociável.

Desgaseificação para Integridade Interna do Material

Muitos metais contêm gases dissolvidos, como hidrogênio, que podem causar defeitos internos e levar à fragilização. O ambiente de baixa pressão de um forno a vácuo efetivamente retira esses gases presos do metal.

Este efeito de desgaseificação melhora significativamente a tenacidade, ductilidade e resistência à fadiga do material, levando a uma vida útil mais longa e confiável para o componente acabado.

Os Benefícios Práticos de um Ambiente de Vácuo

A natureza precisa, limpa e controlada do tratamento térmico a vácuo se traduz diretamente em vantagens tangíveis para componentes manufaturados.

Propriedades Mecânicas Aprimoradas

Ao prevenir reações superficiais negativas e remover gases internos prejudiciais, o processo permite que o material atinja seu potencial máximo. O resultado é uma melhoria na dureza, resistência à tração, tenacidade e funcionalidade geral.

Acabamento de Superfície Impecável

Componentes tratados a vácuo emergem do forno limpos, brilhantes e livres de descoloração ou carepa. Isso é especialmente valioso para peças onde o acabamento superficial final é crítico ou para geometrias complexas que são difíceis de limpar após o tratamento.

Maior Segurança e Automação

Forno a vácuo não utilizam gases inflamáveis ou explosivos como parte de sua operação padrão, criando um ambiente de trabalho muito mais seguro. Todo o processo também é altamente propício à automação, garantindo execução precisa e reduzindo o potencial de erro humano.

Compreendendo as Desvantagens

Embora poderoso, o tratamento térmico a vácuo não é a solução ideal para todas as aplicações. Reconhecer suas limitações é fundamental para tomar uma decisão informada.

Custo e Complexidade do Equipamento

Os fornos a vácuo são tecnologicamente sofisticados e representam um investimento de capital significativamente maior do que os fornos atmosféricos tradicionais. As bombas, selos e sistemas de controle necessários aumentam tanto o custo inicial quanto a complexidade da manutenção contínua.

Tempos de Ciclo de Processamento

Alcançar um vácuo profundo requer tempo para bombear a câmara antes que o ciclo de aquecimento possa sequer começar. Isso pode resultar em tempos de ciclo gerais mais longos em comparação com fornos atmosféricos contínuos, tornando-o mais adequado para produção em lote do que para peças de alto volume e baixa margem.

Uma Solução Direcionada

Para muitas aplicações comuns onde uma pequena quantidade de oxidação superficial é aceitável ou será removida por usinagem subsequente, a precisão do tratamento a vácuo pode ser desnecessária. É um investimento melhor reservado para materiais e componentes que exigem o mais alto nível de qualidade e desempenho.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a decisão de usar o tratamento térmico a vácuo depende inteiramente dos requisitos do seu produto final.

- Se o seu foco principal é o desempenho máximo do material: A desgaseificação e a prevenção de contaminação de um processo a vácuo são essenciais para componentes críticos nas indústrias aeroespacial, médica e de ferramentas de alto desempenho.

- Se o seu foco principal é uma superfície impecável e pronta para uso: O tratamento a vácuo elimina a necessidade de limpeza pós-processamento, tornando-o ideal para produtos acabados com geometrias complexas ou requisitos estéticos.

- Se o seu foco principal é a repetibilidade absoluta do processo: O controle preciso sobre a temperatura e o ambiente garante que as peças sejam produzidas com consistência excepcional, vital para atender a rigorosos padrões de qualidade.

Escolher o tratamento térmico a vácuo é um investimento em controle, pureza e resultados previsíveis e de alta qualidade.

Tabela Resumo:

| Aspecto Chave | Benefício |

|---|---|

| Ambiente | Atmosfera controlada de baixa pressão |

| Vantagem Principal | Elimina oxidação superficial e descarbonetação |

| Resultado do Material | Dureza, resistência e ductilidade aprimoradas |

| Acabamento de Superfície | Peças limpas e brilhantes; frequentemente sem necessidade de pós-tratamento |

| Ideal Para | Aeroespacial, dispositivos médicos e ferramentas de alto desempenho |

Pronto para alcançar desempenho superior de materiais e acabamentos de superfície impecáveis?

A KINTEK é especializada em equipamentos de laboratório e consumíveis que impulsionam processos avançados como o tratamento térmico a vácuo. Nossa expertise garante que você tenha as ferramentas certas para controle, pureza e resultados repetíveis inigualáveis.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório e elevar a qualidade de sua fabricação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Qual é a estrutura de um forno a vácuo? Um guia para seus componentes centrais e funções

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação