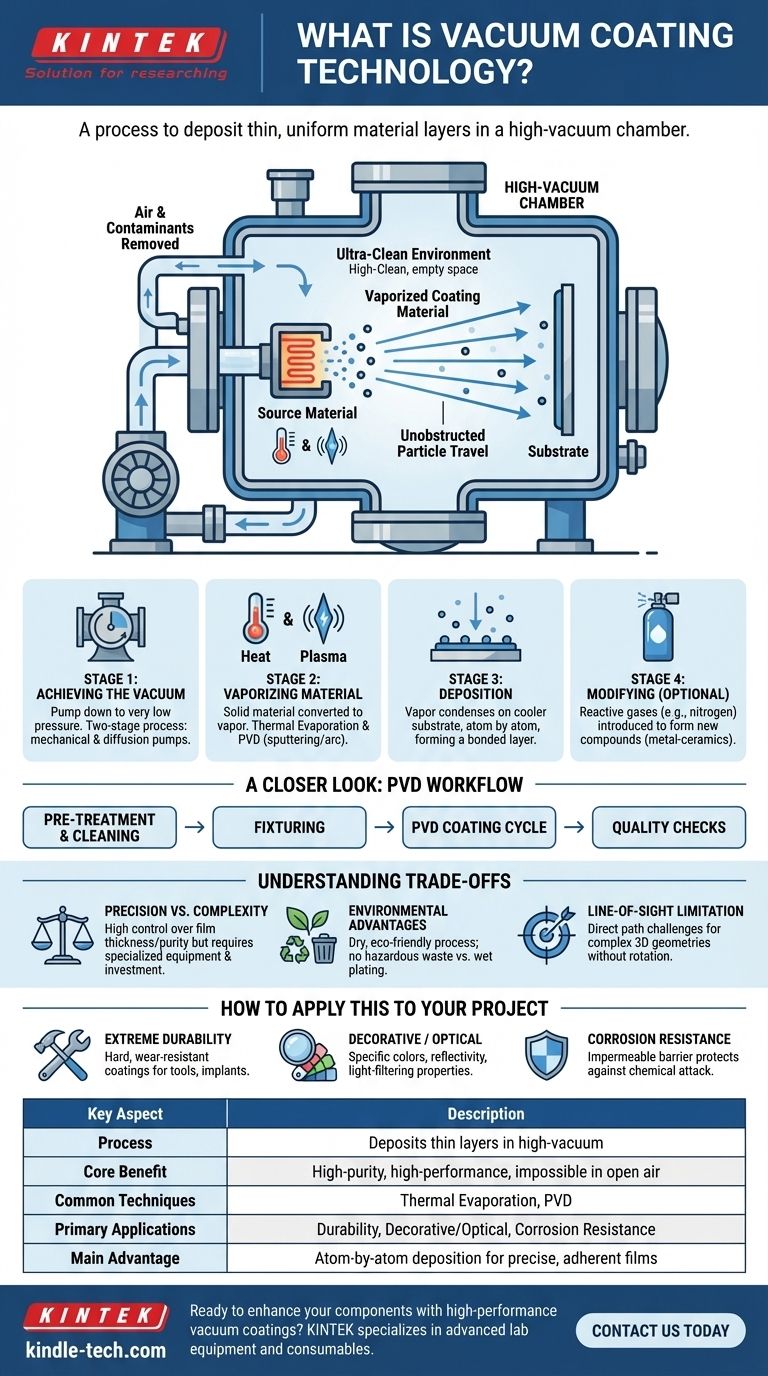

O revestimento a vácuo é uma família de processos usada para depositar uma camada muito fina e uniforme de material sobre uma superfície, conhecida como substrato. Todo esse processo ocorre dentro de uma câmara de alto vácuo, que é o elemento chave que permite a criação de revestimentos de alta pureza e alto desempenho que não são possíveis em ar aberto.

A percepção crítica é que o vácuo em si não é apenas um cenário, mas o principal facilitador da tecnologia. Ao remover o ar e outros contaminantes, o vácuo cria um ambiente ultralimpo para que o material de revestimento vaporizado viaje sem impedimentos e se ligue perfeitamente, átomo por átomo, a uma superfície alvo.

Por que o vácuo é essencial?

Criação de um ambiente ultralimpo

O objetivo principal do vácuo é remover moléculas de ar, vapor de água e quaisquer outras partículas suspensas no ar da câmara. Sem vácuo, essas partículas contaminariam o revestimento e interfeririam no processo.

Garantia de viagem desobstruída de partículas

Dentro do vácuo, os átomos do material de revestimento podem viajar em linha reta de sua fonte para o substrato. Esse caminho direto é crucial para criar um filme fino denso, uniforme e altamente aderente.

O processo central de revestimento a vácuo

Estágio 1: Alcançando o vácuo

Antes que qualquer revestimento possa ocorrer, a câmara deve ser bombeada até uma pressão muito baixa. Este é tipicamente um processo de duas etapas usando uma bomba mecânica para o vácuo inicial baixo, seguida por uma bomba de difusão para atingir o estado de alto vácuo necessário.

Estágio 2: Vaporização do material de origem

Um material de origem sólido é convertido em vapor. Este é o passo central onde diferentes técnicas de revestimento a vácuo divergem.

- Evaporação Térmica: O material é aquecido em um cadinho até derreter e evaporar.

- Deposição Física de Vapor (PVD): O material é bombardeado com íons de um plasma (sputtering) ou vaporizado por uma descarga de arco elétrico.

Estágio 3: Deposição no substrato

Os átomos ou moléculas vaporizados viajam através do vácuo e se condensam na superfície mais fria da peça que está sendo revestida. Essa deposição ocorre átomo por átomo, construindo uma camada fina e ligada.

Estágio 4: Modificação do revestimento (opcional)

Gases reativos, como o nitrogênio, podem ser introduzidos precisamente na câmara durante o processo. Esses gases reagem com o vapor metálico para formar novos compostos (como metal-cerâmicas), permitindo revestimentos com propriedades mecânicas, químicas ou ópticas específicas.

Uma análise mais aprofundada: O fluxo de trabalho de PVD

A Deposição Física de Vapor (PVD) é um exemplo moderno e proeminente da tecnologia de revestimento a vácuo.

O processo industrial

Um processo PVD típico é um fluxo de trabalho de várias etapas projetado para controle de qualidade. Inclui pré-tratamento e limpeza da peça, fixação dentro da câmara, o próprio ciclo de revestimento PVD e verificações de qualidade pós-processo para espessura e adesão.

Materiais e propriedades resultantes

Metais sólidos como titânio, zircônio e cromo são vaporizados e frequentemente combinados com um gás reativo. O filme fino resultante oferece dureza excepcional, resistência ao desgaste, resistência à corrosão e acabamentos decorativos ou ópticos específicos.

Compreendendo as compensações

Precisão vs. Complexidade

O revestimento a vácuo oferece controle incomparável sobre a espessura e a pureza do filme. No entanto, essa precisão requer um investimento significativo em câmaras de vácuo especializadas, sistemas de bombeamento e eletrônicos de controle.

Vantagens ambientais

Comparado aos processos tradicionais de galvanoplastia úmida, o PVD é uma tecnologia seca e ambientalmente amigável. Não produz resíduos perigosos, tornando-o uma escolha de fabricação mais limpa.

Limitação de linha de visão

Em muitos métodos de revestimento a vácuo, o material de revestimento viaja em linha reta da fonte para o substrato. Isso pode tornar desafiador obter um revestimento perfeitamente uniforme em peças com geometrias complexas e tridimensionais sem uma rotação sofisticada da peça.

Como aplicar isso ao seu projeto

Compreender seu objetivo principal é fundamental para alavancar essa tecnologia de forma eficaz.

- Se o seu foco principal é durabilidade extrema: O PVD é uma excelente escolha para aplicar revestimentos duros e resistentes ao desgaste em ferramentas de corte, componentes industriais e implantes médicos.

- Se o seu foco principal é o desempenho decorativo ou óptico: A deposição precisa, átomo por átomo, permite a criação de filmes que produzem cores específicas, refletividade ou propriedades de filtragem de luz.

- Se o seu foco principal é a resistência à corrosão: Uma camada fina, densa e depositada a vácuo pode criar uma barreira impermeável que protege o substrato subjacente de ataques químicos.

Em última análise, o revestimento a vácuo é uma tecnologia de plataforma versátil que transforma as propriedades da superfície de um objeto sem alterar sua estrutura subjacente.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Deposita camadas finas e uniformes de material em uma câmara de alto vácuo |

| Benefício Principal | Cria revestimentos de alta pureza e alto desempenho impossíveis em ar aberto |

| Técnicas Comuns | Evaporação Térmica, Deposição Física de Vapor (PVD) |

| Aplicações Primárias | Durabilidade (ferramentas, implantes), Acabamentos decorativos/ópticos, Resistência à corrosão |

| Principal Vantagem | Deposição átomo por átomo para filmes finos precisos e aderentes |

Pronto para aprimorar seus componentes com revestimentos a vácuo de alto desempenho?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos de revestimento a vácuo, atendendo laboratórios e fabricantes com soluções de precisão. Se você precisa de revestimentos PVD duráveis para ferramentas industriais ou filmes ópticos precisos para pesquisa, nossa experiência garante resultados superiores.

Entre em contato conosco hoje para discutir como nossas soluções de revestimento a vácuo podem atender às suas necessidades específicas de projeto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade