Em sua essência, a sinterização utiliza pó fino, pressão imensa e calor intenso para transformar material solto em uma massa sólida e unificada. Este processo não se limita a uma única substância; é uma técnica de fabricação versátil que funciona com uma ampla gama de materiais, principalmente metais em pó e cerâmicas, que são aquecidos a um ponto logo abaixo de sua temperatura de fusão para fundi-los.

A sinterização é fundamentalmente um processo térmico que une partículas de um material, criando um objeto sólido sem derretê-lo. Isso permite a criação de peças complexas a partir de materiais como ligas metálicas e cerâmicas de alto desempenho que podem ser difíceis de moldar usando métodos tradicionais.

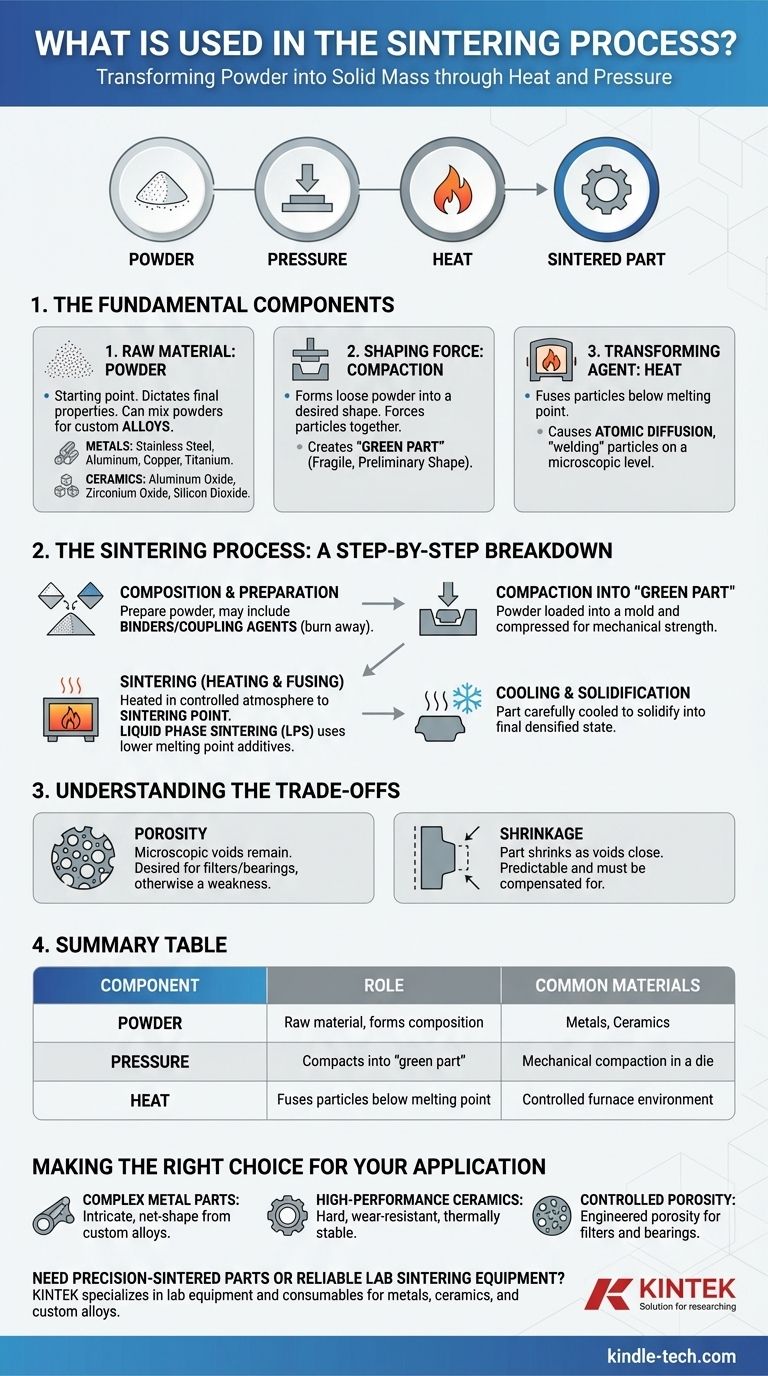

Os Componentes Fundamentais da Sinterização

A sinterização é melhor compreendida como um sistema com três componentes principais: a matéria-prima, a força de modelagem e o agente transformador.

A Matéria-Prima: Pó

O ponto de partida para qualquer processo de sinterização é um pó fino. A escolha do pó dita as propriedades finais do objeto.

Os materiais comuns incluem metais como aço inoxidável, alumínio, cobre, níquel e ligas de titânio. Uma vantagem fundamental da sinterização é a capacidade de misturar diferentes pós metálicos para criar ligas personalizadas com características únicas.

O processo também é amplamente utilizado para cerâmicas, empregando materiais como óxido de alumínio, óxido de zircônio, dióxido de silício e óxido de ferro para criar componentes duros e resistentes ao calor.

A Força de Modelagem: Compactação

Antes do aquecimento, o pó solto deve ser moldado na forma desejada. Isso é conseguido através da compactação mecânica.

O pó é colocado em uma matriz ou molde e submetido a alta pressão. Este processo, muitas vezes chamado de prensagem a frio ou a quente, força as partículas a um contato próximo, criando uma forma preliminar frágil conhecida como "peça verde".

O Agente Transformador: Calor

O calor é o agente crítico que transforma o pó compactado em um objeto denso e sólido.

A peça verde é aquecida em um ambiente controlado, como um forno ou estufa, a uma temperatura abaixo do ponto de fusão do material. Este calor fornece a energia para que os átomos se difundam através dos limites das partículas, efetivamente soldando-as em um nível microscópico.

O Processo de Sinterização: Uma Análise Detalhada Passo a Passo

Embora os componentes sejam simples, o processo em si é uma sequência de etapas cuidadosamente controladas.

Etapa 1: Composição e Preparação

Esta etapa inicial envolve a preparação do pó bruto. Pode ser um único material ou uma mistura precisa de diferentes pós para formar uma liga.

Frequentemente, aditivos orgânicos como aglomerantes ou agentes de acoplamento são misturados. Esses aditivos ajudam as partículas a manter sua forma durante a compactação e são projetados para queimar de forma limpa durante a etapa de aquecimento.

Etapa 2: Compactação em uma 'Peça Verde'

A mistura de pó preparada é carregada em um molde e comprimida. O objetivo é criar uma peça verde com resistência mecânica suficiente para ser manuseada e movida para o forno. A densidade desta peça verde é um fator crítico para o resultado final.

Etapa 3: Sinterização (Aquecimento e Fusão)

A peça verde é colocada em um forno com atmosfera controlada (por exemplo, vácuo ou gás inerte para evitar a oxidação). A temperatura é elevada ao ponto de sinterização, onde as partículas começam a se fundir.

Em alguns casos, a Sinterização em Fase Líquida (LPS) é utilizada. Isso envolve a adição de um material com um ponto de fusão mais baixo, que se torna líquido e acelera a difusão e a ligação entre as partículas de pó primárias.

Etapa 4: Resfriamento e Solidificação

Após ser mantida na temperatura de sinterização por uma duração específica, a peça é cuidadosamente resfriada. À medida que esfria, ela se solidifica em seu estado final, unificado e densificado.

Compreendendo as Compensações

A sinterização é uma técnica poderosa, mas vem com considerações específicas que devem ser gerenciadas para um resultado bem-sucedido.

Porosidade

Como o material não é totalmente derretido, vazios microscópicos, ou porosidade, podem permanecer na peça final. Em algumas aplicações, como filtros ou rolamentos autolubrificantes, esta é uma característica desejada. Em outras, pode ser uma fraqueza estrutural que deve ser minimizada através do controle preciso da pressão, temperatura e composição do material.

Contração

À medida que as partículas se fundem e os vazios entre elas se fecham, a peça geral irá encolher. Essa mudança dimensional é previsível, mas deve ser calculada com precisão e compensada no projeto inicial do molde para garantir que a peça final atenda às suas especificações exigidas.

Controle do Processo

A qualidade de uma peça sinterizada depende de um controle de processo extremamente rigoroso. Fatores como a atmosfera dentro do forno, a espessura da camada do material, as taxas de aquecimento e resfriamento e a velocidade da máquina devem ser monitorados e regulados para garantir resultados consistentes.

Fazendo a Escolha Certa para Sua Aplicação

Compreender o objetivo do seu componente é fundamental para alavancar o processo de sinterização de forma eficaz.

- Se o seu foco principal são peças metálicas complexas: A sinterização permite a criação de componentes intrincados, de forma final, a partir de ligas personalizadas que seriam caras ou impossíveis de usinar.

- Se o seu foco principal são cerâmicas de alto desempenho: Este processo é ideal para a fabricação de peças duras, resistentes ao desgaste e termicamente estáveis a partir de materiais como zircônia ou alumina para aplicações exigentes.

- Se o seu foco principal são componentes com porosidade controlada: A sinterização é um dos poucos métodos de fabricação que permite projetar um nível específico de porosidade em um material, criando produtos como filtros e rolamentos.

Em última análise, a sinterização oferece um nível notável de controle sobre a forma final e a microestrutura de um material, diretamente de seu estado em pó.

Tabela Resumo:

| Componente | Função no Processo de Sinterização | Materiais Comuns |

|---|---|---|

| Pó | Matéria-prima que forma a composição da peça final | Metais (aço, alumínio, titânio), Cerâmicas (alumina, zircônia) |

| Pressão | Compacta o pó em uma 'peça verde' para manuseio | Aplicada via compactação mecânica em uma matriz/molde |

| Calor | Funde as partículas abaixo do ponto de fusão | Ambiente de forno controlado (vácuo, gás inerte) |

Precisa de peças sinterizadas de precisão ou equipamento de sinterização de laboratório confiável? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções para sinterização de metais, cerâmicas e ligas personalizadas. Nossa experiência garante que você obtenha componentes duráveis e complexos com propriedades de material controladas. Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas