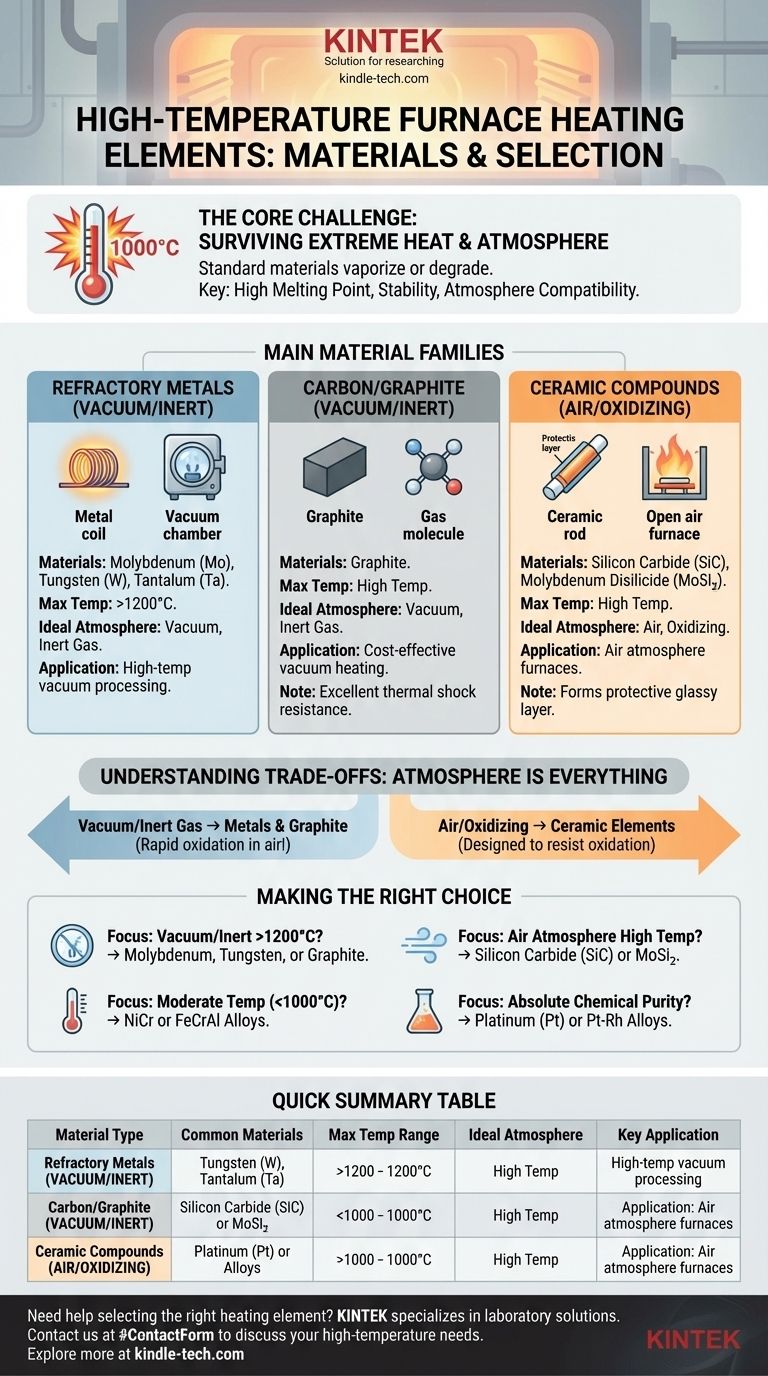

Para fornos de alta temperatura, os elementos de aquecimento são feitos de um grupo selecionado de materiais capazes de suportar condições extremas sem derreter ou degradar. As escolhas mais comuns são metais refratários como molibdénio e tungsténio, elementos não metálicos como grafite, e compostos cerâmicos como carboneto de silício (SiC) e dissiliceto de molibdénio (MoSi₂). O material específico utilizado é determinado pela temperatura máxima de operação do forno e, o mais importante, pela sua atmosfera interna.

A escolha de um elemento de aquecimento não se resume apenas à resistência ao calor; é uma decisão crítica ditada pela atmosfera de operação do forno. Metais como molibdénio e grafite são ideais para ambientes de vácuo, enquanto compostos cerâmicos são necessários para fornos que operam no ar.

O Desafio Central: Sobreviver ao Calor Extremo

Materiais condutores padrão como cobre ou alumínio vaporizariam instantaneamente nas temperaturas exigidas em processos industriais e laboratoriais de alta temperatura. O objetivo é encontrar um material que não só tenha um ponto de fusão excecionalmente alto, mas que também permaneça estruturalmente estável e eletricamente fiável ao longo de muitos ciclos de aquecimento.

Por que os Materiais Padrão Falham

A temperaturas que excedem 1000°C, a maioria dos metais comuns começa a amolecer, deformar e oxidar rapidamente (ou "queimar") quando exposta ao ar. Isso os torna completamente inadequados para gerar calor controlado e sustentado a esses níveis.

As Propriedades de um Elemento de Alta Temperatura

Um elemento de aquecimento bem-sucedido deve possuir um alto ponto de fusão, resistência a reações químicas com a atmosfera do forno e o produto, e boa resistência mecânica a altas temperaturas. É por isso que a seleção de materiais é tão especializada.

Uma Análise Detalhada dos Elementos de Alta Temperatura

Os elementos de aquecimento de alta temperatura são geralmente divididos em três famílias principais: metais refratários, carbono/grafite e compostos cerâmicos. Cada um tem um papel distinto com base nas suas propriedades.

Metais Refratários: Os Cavalos de Batalha do Vácuo

Os metais refratários são definidos pelos seus pontos de fusão extremamente altos. Molibdénio (Mo), tungsténio (W) e tântalo (Ta) são as escolhas mais comuns para elementos de fornos de alta temperatura.

Esses metais são excelentes para aplicações em fornos a vácuo ou ambientes preenchidos com um gás inerte. Eles fornecem calor estável e uniforme a temperaturas que frequentemente excedem 1200°C.

Carbono/Grafite: A Escolha Versátil

A grafite é um material popular e económico para elementos de aquecimento, particularmente em fornos a vácuo.

Oferece várias vantagens chave, incluindo excelente resistência ao choque térmico, estabilidade a altas temperaturas e facilidade de maquinação em formas complexas. Tal como os metais refratários, deve ser usada numa atmosfera não oxidante.

Compostos Cerâmicos: Mestres dos Fornos a Ar

Quando um forno deve operar numa atmosfera de ar, os metais não são uma opção. É aqui que os compostos cerâmicos se destacam.

O carboneto de silício (SiC) e o dissiliceto de molibdénio (MoSi₂) são os materiais primários utilizados. Eles formam uma camada vítrea protetora na sua superfície que impede o oxigénio de destruir o elemento, permitindo-lhes funcionar eficazmente em aplicações ao ar livre.

Metais Preciosos: Para Aplicações Especializadas

Em certas aplicações de nicho, como a fabricação de vidro ou pesquisa laboratorial de alta pureza, platina (Pt) e as suas ligas com ródio (Rh) são utilizadas. Embora excecionalmente estáveis, o seu alto custo limita o seu uso a situações onde a inércia química é primordial.

Compreendendo as Compensações: A Atmosfera é Tudo

O fator mais importante que dita a escolha entre esses materiais é a atmosfera do forno. Usar o elemento errado numa determinada atmosfera levará a uma falha imediata e catastrófica.

A Distinção Vácuo vs. Ar

Metais refratários como molibdénio e tungsténio, juntamente com grafite, oxidarão e desintegrar-se-ão rapidamente se operados a altas temperaturas na presença de oxigénio. Eles são estritamente para ambientes de vácuo ou gás inerte.

Por outro lado, elementos cerâmicos como MoSi₂ são especificamente projetados para resistir à oxidação, tornando-os a escolha padrão para fornos que aquecem produtos numa atmosfera de ar.

O Equilíbrio Custo-Desempenho

A grafite é frequentemente uma escolha económica para aplicações a vácuo. Os metais refratários proporcionam excelente desempenho, mas podem ser mais caros.

Os elementos cerâmicos têm um custo inicial mais elevado, mas são essenciais para a operação a ar, um custo que é inevitável para esses processos. Os metais preciosos representam o auge tanto do desempenho quanto do custo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do elemento de aquecimento correto é fundamental para o design e a operação bem-sucedida do forno. A sua escolha deve ser guiada pelo seu requisito técnico principal.

- Se o seu foco principal é o aquecimento a vácuo ou gás inerte acima de 1200°C: As suas melhores opções são elementos de molibdénio, tungsténio ou grafite.

- Se o seu foco principal é o aquecimento numa atmosfera de ar a altas temperaturas: Deve usar um elemento cerâmico resistente à oxidação como carboneto de silício (SiC) ou dissiliceto de molibdénio (MoSi₂).

- Se o seu foco principal é o aquecimento a temperatura moderada (abaixo de 1000°C): Ligas económicas como níquel-crómio (NiCr) ou ferro-crómio-alumínio (FeCrAl) são o padrão da indústria.

- Se o seu foco principal é a pureza química absoluta e evitar a contaminação: Poderá precisar de investir em elementos de metais preciosos como platina ou platina-ródio.

Compreender estas propriedades dos materiais e a sua relação com o ambiente operacional permite-lhe projetar e gerir um processo de alta temperatura fiável.

Tabela Resumo:

| Tipo de Material | Materiais Comuns | Faixa de Temp. Máx. | Atmosfera Ideal | Aplicação Chave |

|---|---|---|---|---|

| Metais Refratários | Molibdénio, Tungsténio | > 1200°C | Vácuo, Gás Inerte | Processamento a vácuo de alta temperatura |

| Carbono/Grafite | Grafite | Alta Temp. | Vácuo, Gás Inerte | Aquecimento a vácuo económico |

| Compostos Cerâmicos | SiC, MoSi₂ | Alta Temp. | Ar, Oxidante | Fornos com atmosfera de ar |

| Metais Preciosos | Platina, Ligas Pt-Rh | Moderada-Alta | Várias | Laboratórios especializados de alta pureza |

Precisa de ajuda para selecionar o elemento de aquecimento certo para o seu forno de alta temperatura?

Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório, oferecendo orientação especializada para combinar o elemento de aquecimento perfeito com os seus requisitos de temperatura específicos e atmosfera do forno. Quer necessite de metais refratários para aplicações a vácuo ou elementos cerâmicos para atmosferas de ar, a nossa equipa garante um desempenho e longevidade ótimos para os seus processos laboratoriais.

Contacte-nos hoje em #ContactForm para discutir as suas necessidades de aquecimento de alta temperatura e descubra como a KINTEK pode melhorar a eficiência e fiabilidade do seu laboratório.

Guia Visual

Produtos relacionados

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Por que as hastes de aquecimento elétrico de alta potência são usadas em células de reação de catalisador in-situ? Garanta precisão e estabilidade térmica

- Como são feitos os aquecedores tubulares? A ciência por trás de elementos de aquecimento duráveis e eficientes

- Como são feitos os elementos de aquecimento tubulares? Um Guia para Aquecimento Durável e Eficiente

- Qual é o ponto de fusão do tungsténio no vácuo? O Limite Real é a Sublimação, Não a Fusão

- Quais são os elementos de aquecimento para fornos de alta temperatura? Selecione o Elemento Certo para a Sua Atmosfera

- O que é um elemento de aquecimento industrial? Seu Guia para Precisão, Durabilidade e Aquecimento de Alto Desempenho

- A que temperatura ocorre a sinterização do dissiliceto de molibdénio? Desvende as Variáveis Chave para um Desempenho Ótimo

- Quais são as preocupações de segurança do tungsténio? Gerir a Fragilidade, o Pó e os Perigos de Maquinação