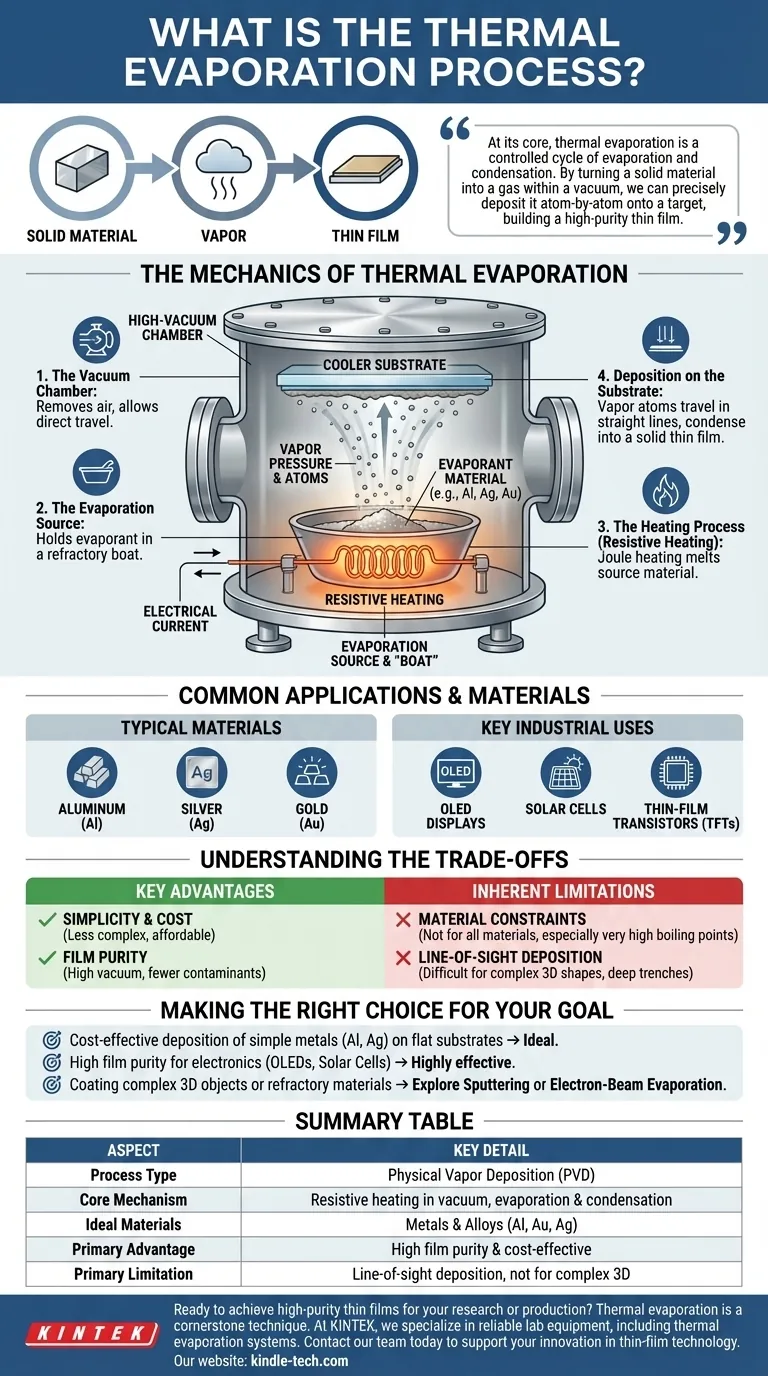

Em resumo, a evaporação térmica é um processo amplamente utilizado para criar filmes ultrafinos, aquecendo um material fonte em vácuo elevado até que ele se transforme em vapor. Este vapor viaja e se condensa em uma superfície mais fria, chamada substrato, formando uma camada uniforme. É um tipo fundamental de deposição física de vapor (PVD), valorizado por sua relativa simplicidade e velocidade.

Em sua essência, a evaporação térmica é um ciclo controlado de evaporação e condensação. Ao transformar um material sólido em gás dentro de um vácuo, podemos depositá-lo com precisão, átomo por átomo, em um alvo, construindo um filme fino de alta pureza.

A Mecânica da Evaporação Térmica

Para entender o processo, é melhor dividi-lo em seus componentes centrais e sequência de eventos. Cada parte desempenha um papel crítico na qualidade final do filme depositado.

A Câmara de Vácuo

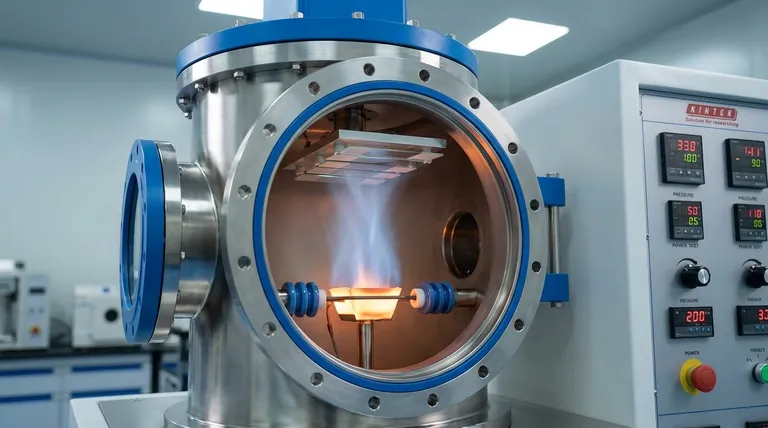

Todo o processo ocorre dentro de uma câmara de alto vácuo, geralmente feita de aço inoxidável. O vácuo é fundamental porque remove o ar e outras partículas, permitindo que os átomos evaporados viajem diretamente para o substrato sem colidir com mais nada.

A Fonte de Evaporação

O material a ser depositado, conhecido como evaporante, é colocado em um pequeno cadinho, frequentemente chamado de "barco" ou "cesta". Esses barcos são feitos de materiais refratários, como tungstênio ou molibdênio, que podem suportar temperaturas extremamente altas.

O Processo de Aquecimento (Aquecimento Resistivo)

O método mais comum é a evaporação resistiva. Uma grande corrente elétrica é passada através do barco que contém o evaporante. Devido à sua resistência elétrica, o barco aquece rapidamente — um efeito conhecido como aquecimento Joule.

Esse calor intenso primeiro derrete o material fonte e, em seguida, fornece energia suficiente para que seus átomos se libertem e evaporem, criando uma pressão de vapor dentro da câmara.

Deposição no Substrato

Os átomos vaporizados viajam em linha reta através do vácuo até atingirem o substrato mais frio, que é estrategicamente posicionado acima da fonte. Ao contato, os átomos perdem energia, condensam-se de volta ao estado sólido e se acumulam camada por camada para formar um filme fino.

Aplicações e Materiais Comuns

A evaporação térmica é um processo fundamental para a deposição de tipos específicos de materiais, especialmente na indústria eletrônica.

Materiais Típicos

Este método é excepcionalmente adequado para a deposição de metais e algumas ligas que possuem um ponto de evaporação alcançável. Exemplos comuns incluem alumínio (Al), prata (Ag) e ouro (Au).

Principais Usos Industriais

Você encontrará filmes criados por evaporação térmica em uma variedade de tecnologias modernas. É uma etapa chave de fabricação para displays OLED, células solares e transistores de filme fino (TFTs), onde são necessárias camadas finas e puras de metais condutores ou refletivos.

Entendendo as Compensações

Como qualquer processo técnico, a evaporação térmica tem vantagens e limitações distintas que a tornam adequada para algumas aplicações, mas não para outras.

Vantagem Chave: Simplicidade e Custo

O equipamento para evaporação térmica é geralmente menos complexo e mais acessível do que para outros métodos de PVD. Sua simplicidade operacional e velocidade adequada o tornam uma técnica altamente acessível tanto para pesquisa quanto para produção.

Vantagem Chave: Pureza do Filme

Como o processo ocorre em alto vácuo e o material fonte é aquecido diretamente, os filmes resultantes são frequentemente muito puros. Há menos oportunidades para contaminantes serem incorporados ao filme em comparação com processos mais energéticos.

Limitação Inerente: Restrições de Material

A evaporação térmica não funciona para todos os materiais. Materiais com pontos de ebulição extremamente altos são difíceis de aquecer suficientemente com um barco resistivo. Além disso, alguns compostos podem se decompor ou se desintegrar quando aquecidos, impedindo a formação de um vapor estável.

Limitação Inerente: Deposição por Linha de Visada

Os átomos evaporados viajam em linha reta. Isso significa que o processo é de "linha de visada", tornando difícil revestir uniformemente substratos com formas complexas, tridimensionais ou com sulcos profundos. Áreas que não estão no caminho direto do fluxo de vapor receberão pouco ou nenhum revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a evaporação térmica depende inteiramente do seu material, substrato e das características de filme desejadas.

- Se seu foco principal é a deposição econômica de metais simples: A evaporação térmica é frequentemente a escolha ideal para materiais como alumínio ou prata em substratos planos.

- Se seu foco principal é alta pureza do filme para eletrônicos: Este processo é altamente eficaz para criar as camadas metálicas em OLEDs e células solares, onde a pureza é crítica.

- Se seu foco principal é revestir objetos 3D complexos ou materiais refratários: Você deve explorar métodos alternativos de PVD, como sputtering ou evaporação por feixe de elétrons, que oferecem melhor cobertura e maior energia.

Em última análise, entender os princípios fundamentais da evaporação térmica permite que você selecione a ferramenta certa para seu desafio de engenharia específico.

Tabela de Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Aquecimento resistivo de um material em vácuo, causando evaporação e condensação em um substrato. |

| Materiais Ideais | Metais e ligas com pontos de evaporação alcançáveis (ex: Alumínio, Ouro, Prata). |

| Vantagem Principal | Alta pureza do filme e operação econômica. |

| Limitação Principal | Deposição por linha de visada, inadequada para formas 3D complexas. |

Pronto para obter filmes finos de alta pureza para sua pesquisa ou produção?

A evaporação térmica é uma técnica fundamental para a deposição de camadas metálicas críticas em dispositivos como telas OLED e células solares. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório confiáveis, incluindo sistemas de evaporação térmica, para atender às necessidades precisas do seu laboratório.

Nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para garantir resultados de deposição eficientes, econômicos e puros. Entre em contato com nossa equipe hoje mesmo para discutir os requisitos do seu projeto e descobrir como a KINTEK pode apoiar sua inovação em tecnologia de filmes finos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura