Em essência, o método de Deposição Química a Vapor (CVD) funciona introduzindo gases reativos em uma câmara onde eles reagem quimicamente em uma superfície aquecida, conhecida como substrato. Essa reação faz com que um material sólido se forme e se deposite sobre o substrato, construindo uma camada de filme fino de alta qualidade, camada por camada. É um processo de fabricação "de baixo para cima" usado para criar materiais sólidos com pureza e controle estrutural excepcionais.

A função principal da CVD não é meramente revestir uma superfície, mas sim construir com precisão um novo filme sólido diretamente sobre ela a partir de um estado gasoso. Isso permite a criação de materiais com propriedades que muitas vezes são impossíveis de serem alcançadas por outros meios.

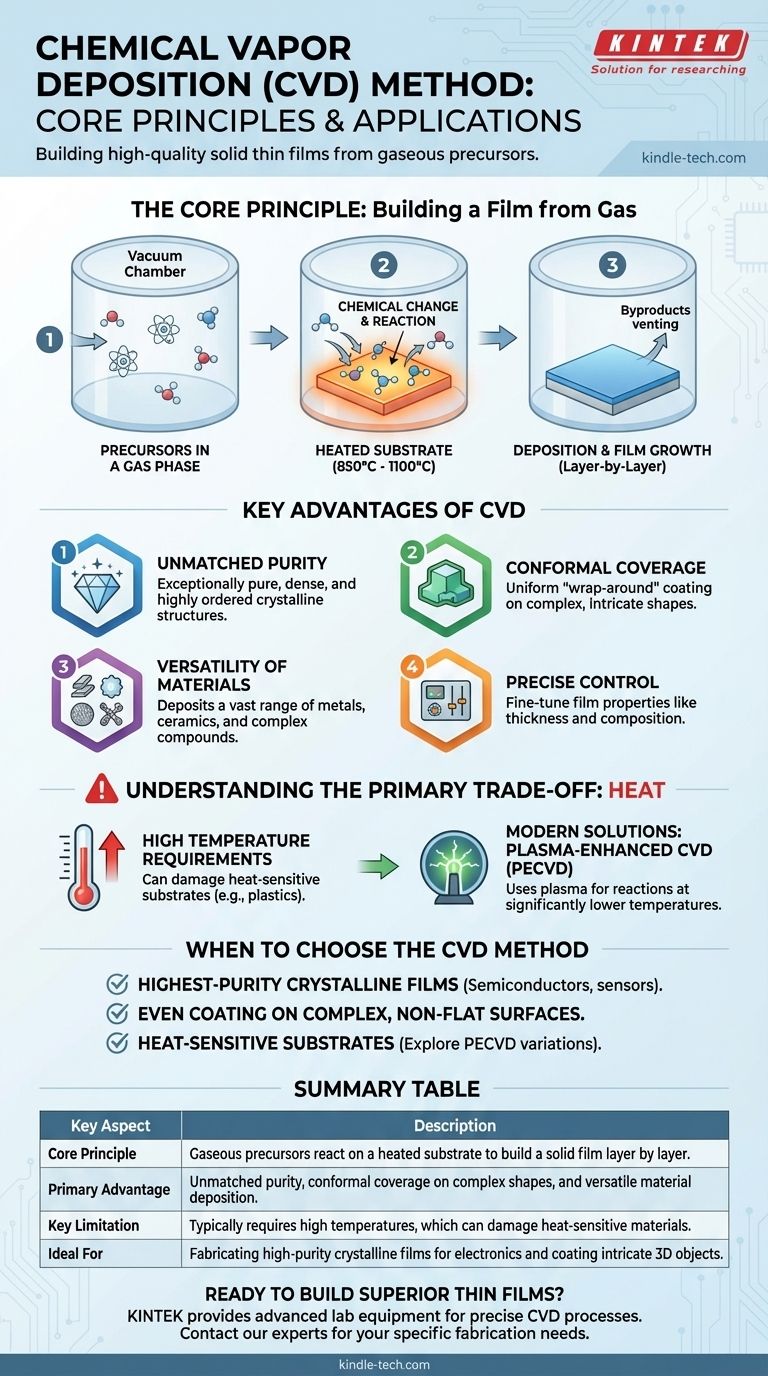

O Princípio Central: Construindo um Filme a Partir do Gás

A CVD é um processo altamente controlado que transforma produtos químicos gasosos, chamados precursores, em um revestimento sólido e de alto desempenho. Todo o processo depende de três características fundamentais.

1. Precursores em Fase Gasosa

O processo começa com a introdução de gases precursores específicos em uma câmara de vácuo. Esses gases são cuidadosamente escolhidos porque contêm os elementos atômicos necessários para o filme final.

2. Uma Mudança Química em uma Superfície Quente

O substrato — o objeto a ser revestido — é aquecido a uma alta temperatura, tipicamente entre 850°C e 1100°C. Esse calor intenso fornece a energia necessária para desencadear uma reação química ou fazer com que os gases precursores se decomponham quando entram em contato com a superfície quente.

3. Deposição e Crescimento do Filme

À medida que os gases reagem no substrato, eles depositam um material sólido. Esse material se acumula átomo por átomo ou molécula por molécula, formando um filme fino, denso e uniforme. Gases não reagidos e subprodutos químicos são então ventilados para fora da câmara, deixando apenas o filme puro para trás.

Principais Vantagens do Método CVD

A natureza única do processo CVD oferece várias vantagens significativas que o tornam uma escolha líder para fabricação avançada, particularmente em eletrônica e ciência dos materiais.

Pureza e Qualidade Cristalina Incomparáveis

Como o filme é construído a partir de uma fonte de gás purificada em um ambiente controlado, a camada resultante é excepcionalmente pura e densa. Isso permite o crescimento de estruturas cristalinas altamente ordenadas, o que é fundamental para aplicações como semicondutores e grafeno de alto desempenho.

Excelente Cobertura Conformada

Como o precursor é um gás, ele pode fluir ao redor e entrar em contato com todas as partes de um objeto tridimensional complexo. Isso resulta em um efeito de "envolvimento", produzindo um revestimento uniforme sobre formas intrincadas onde os métodos de linha de visão falhariam.

Versatilidade de Materiais

A CVD não se limita a um tipo de material. Ao alterar os gases precursores, é possível depositar uma vasta gama de filmes, incluindo metais, cerâmicas, ligas e outros compostos complexos.

Controle Preciso Sobre as Propriedades do Filme

Os técnicos podem controlar com precisão as características finais do filme — como sua espessura, composição química e estrutura cristalina — ajustando cuidadosamente os parâmetros do processo, como temperatura, pressão e taxa de fluxo dos gases.

Compreendendo o Principal Compromisso: Calor

Apesar de suas vantagens poderosas, o método CVD tem uma limitação importante que deve ser cuidadosamente considerada.

Requisitos de Alta Temperatura

A CVD tradicional requer temperaturas extremamente altas para ativar as reações químicas. Muitos materiais de substrato potenciais, como plásticos ou certos componentes eletrônicos, não suportam esse calor e seriam danificados ou destruídos durante o processo.

Soluções Modernas para o Problema do Calor

Para superar essa limitação, variações especializadas de CVD foram desenvolvidas. Técnicas como a CVD Assistida por Plasma (PECVD) usam um campo elétrico para criar um plasma, que fornece a energia para a reação ocorrer em temperaturas muito mais baixas. Isso permite que os benefícios da CVD sejam aplicados a materiais sensíveis ao calor.

Quando Escolher o Método CVD

A seleção da técnica de deposição correta depende inteiramente dos objetivos e restrições específicas do seu projeto.

- Se seu foco principal é produzir filmes cristalinos da mais alta pureza (por exemplo, para semicondutores ou sensores): A CVD é o padrão líder da indústria devido ao seu controle preciso, de baixo para cima, sobre a qualidade do material.

- Se seu foco principal é revestir uniformemente superfícies complexas e não planas: A natureza em fase gasosa da CVD fornece cobertura conformada superior que muitos outros métodos não conseguem igualar.

- Se seu foco principal é trabalhar com substratos sensíveis ao calor: A CVD tradicional de alta temperatura é inadequada, e você deve explorar variações de temperatura mais baixa, como a PECVD.

Em última análise, a compreensão desses princípios básicos permite que você utilize a CVD não apenas como uma técnica de revestimento, mas como uma ferramenta poderosa para a fabricação de materiais avançados.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Precursores gasosos reagem em um substrato aquecido para construir um filme sólido camada por camada. |

| Vantagem Principal | Pureza incomparável, cobertura conformada em formas complexas e deposição versátil de materiais. |

| Limitação Chave | Tipicamente requer altas temperaturas, o que pode danificar materiais sensíveis ao calor. |

| Ideal Para | Fabricação de filmes cristalinos de alta pureza para eletrônicos e revestimento de objetos 3D intrincados. |

Pronto para construir filmes finos superiores para seus projetos de laboratório?

A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para processos precisos de Deposição Química a Vapor. Se você está desenvolvendo semicondutores de próxima geração, sensores de alto desempenho ou novos materiais, nossas soluções garantem a pureza, conformidade e controle pelos quais a CVD é renomada.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas necessidades específicas de fabricação e ajudá-lo a alcançar uma qualidade de material excepcional.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza