No mundo dos metais de alto desempenho, a Remelting por Arco a Vácuo (VAR) não é um método primário de fabricação de aço, mas um processo de refino secundário projetado para criar ligas excepcionalmente limpas e uniformes. Ele pega uma barra de aço sólida e pré-fabricada (chamada de eletrodo) e a remelte gota a gota sob um vácuo poderoso. Isso purifica o metal removendo gases dissolvidos e outras impurezas, resultando em um produto final com propriedades mecânicas vastamente superiores, necessárias para aplicações críticas.

O propósito central do VAR não é fazer aço, mas aperfeiçoá-lo. É uma etapa de purificação que transforma uma boa liga em um material ultra-confiável, removendo as falhas microscópicas que causam falhas sob estresse extremo.

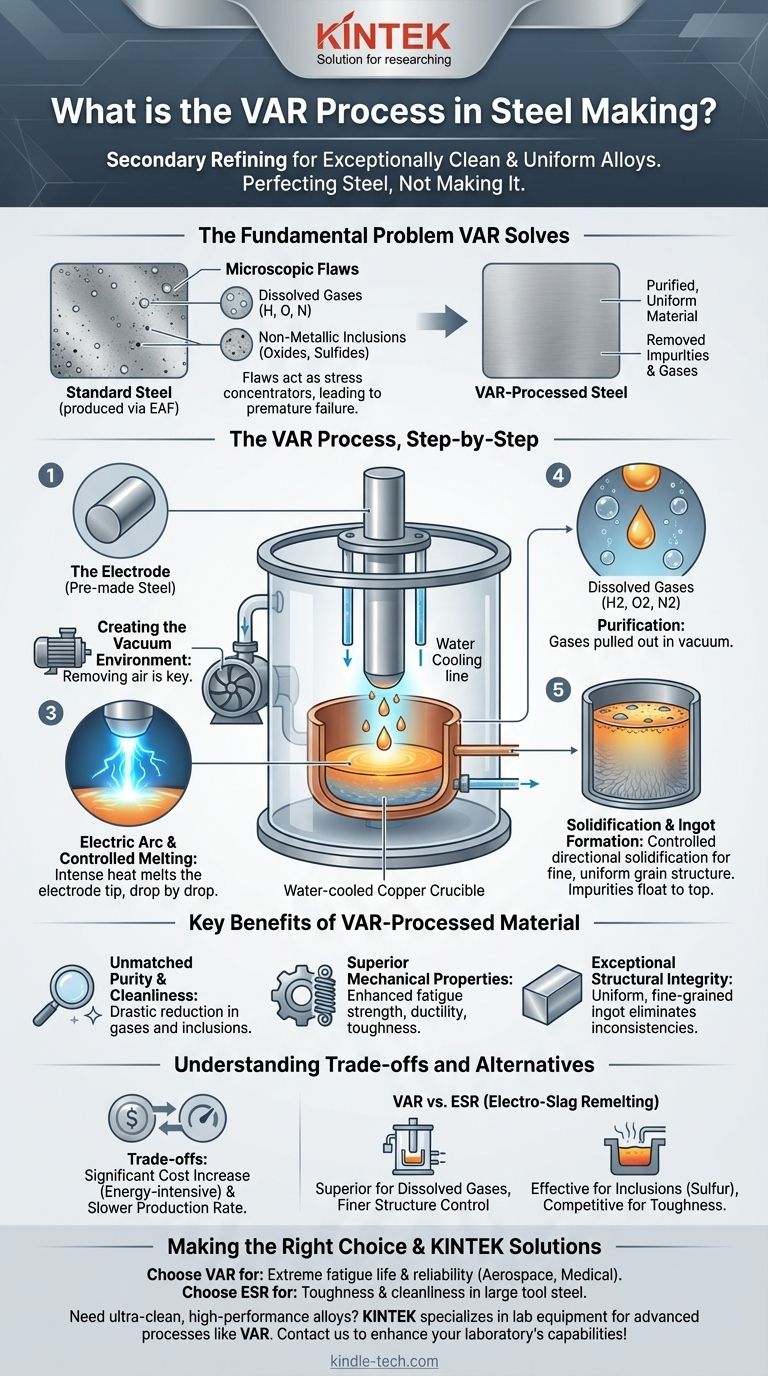

O Problema Fundamental que o VAR Resolve

Para entender a necessidade do VAR, você deve primeiro entender as limitações da produção convencional de aço.

Falhas Microscópicas no Aço Padrão

Os processos primários de fabricação de aço, como o Forno Elétrico a Arco (EAF), são excelentes para produzir grandes volumes de aço. No entanto, eles inevitavelmente deixam impurezas residuais.

Essas impurezas se enquadram em duas categorias: gases dissolvidos (como hidrogênio, oxigênio e nitrogênio) e inclusões não metálicas (como pequenos óxidos e sulfetos).

O Papel das Falhas na Falha do Material

Essas falhas microscópicas atuam como concentradores de estresse. Sob carga cíclica (fadiga) ou alta tensão de tração, podem iniciar-se rachaduras nesses pontos, levando a falhas prematuras e muitas vezes catastróficas de um componente. Para construção geral, esse risco é aceitável. Para um disco de turbina de motor a jato, não é.

O Processo VAR, Passo a Passo

O VAR remove sistematicamente essas falhas através de um processo de remelting altamente controlado dentro de um vácuo.

O Ponto de Partida: O Eletrodo

O processo começa com um cilindro sólido da liga a ser purificada, conhecido como eletrodo. Este eletrodo já foi produzido através de um processo de fusão primária como EAF ou até mesmo Fusão por Indução a Vácuo (VIM) para um material de partida de maior qualidade.

Criação do Ambiente de Vácuo

O eletrodo é suspenso dentro de um cadinho de cobre selado e resfriado a água. Um poderoso sistema de vácuo então remove o ar da câmara. Este vácuo é a chave para todo o processo.

O Arco Elétrico e a Fusão Controlada

Um arco elétrico é estabelecido entre a parte inferior do eletrodo e uma pequena quantidade de material inicial na base do cadinho. O calor intenso do arco derrete a ponta do eletrodo.

À medida que o metal derrete, ele goteja. Enquanto em seu estado fundido e exposto ao vácuo, os gases dissolvidos são literalmente extraídos do metal líquido.

Solidificação e Formação do Lingote

O metal fundido se acumula no cadinho de cobre resfriado a água e começa a solidificar de baixo para cima de maneira altamente controlada e direcional. Essa solidificação controlada evita a formação de estruturas cristalinas grosseiras e aleatórias e promove uma estrutura de grão fina e uniforme.

Quaisquer inclusões sólidas remanescentes tendem a ser menos densas que o metal fundido, permitindo que flutuem para o topo da poça de fusão, onde são efetivamente segregadas do lingote final e utilizável.

Principais Benefícios de um Material Processado por VAR

O resultado deste processo meticuloso é um novo lingote com características fundamentalmente melhoradas.

Pureza e Limpeza Inigualáveis

O principal benefício é uma redução drástica nos gases dissolvidos e no tamanho e quantidade de inclusões não metálicas. Essa "limpeza" do material é a base para todas as outras melhorias.

Propriedades Mecânicas Superiores

Ao remover os pontos microscópicos de falha, o processamento VAR melhora significativamente as propriedades críticas. Isso inclui melhor resistência à fadiga, ductilidade, tenacidade e resistência geral à fratura.

Integridade Estrutural Excepcional

A solidificação controlada e direcional cria uma estrutura de lingote extremamente uniforme (homogênea) e de grão fino. Isso elimina as inconsistências químicas e estruturais encontradas em lingotes fundidos convencionalmente, garantindo que as propriedades do material sejam consistentes em todo o componente.

Compreendendo as Vantagens e Limitações

Embora o VAR produza metais superiores, não é um processo universalmente aplicado devido às suas vantagens e desvantagens específicas.

Aumento Significativo de Custo

O VAR é um processo secundário intensivo em energia e demorado. Isso adiciona um custo considerável em comparação com as ligas padrão fundidas a ar.

Taxa de Produção Mais Lenta

A natureza controlada da fusão e solidificação significa que o VAR é um método de produção muito mais lento do que a fabricação primária de aço, limitando seu uso a aplicações onde os benefícios de desempenho justificam o tempo e a despesa.

Comparação com a Remelting por Eletroescória (ESR)

A principal alternativa ao VAR é a Remelting por Eletroescória (ESR). No ESR, o eletrodo também é remeltido, mas goteja através de um banho de escória fundida e altamente reativa em vez de um vácuo.

Este banho de escória atua como uma esponja química, absorvendo certas impurezas como o enxofre. Embora o ESR seja muito eficaz na remoção de inclusões de óxido e sulfeto, o VAR é superior na remoção de gases dissolvidos e oferece um controle mais fino sobre a estrutura de solidificação.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um material processado por VAR é uma decisão impulsionada inteiramente pelas demandas de desempenho e confiabilidade do componente final.

- Se o seu foco principal é a vida útil extrema à fadiga e a confiabilidade (aeroespacial, médica): O VAR é o padrão da indústria por sua capacidade de remover gases e criar uma microestrutura impecável.

- Se o seu foco principal é a tenacidade e a limpeza em grandes seções de aço ferramenta: O ESR é frequentemente uma alternativa competitiva e eficaz ao VAR, particularmente por sua capacidade de remover o enxofre.

- Se a sua aplicação é para uso estrutural geral ou comercial: O VAR é quase certamente um nível de refino desnecessário e proibitivamente caro.

Em última análise, compreender este processo permite que você especifique o nível preciso de integridade do material que sua aplicação crítica exige.

Tabela Resumo:

| Característica Chave | Benefício |

|---|---|

| Fusão a Vácuo | Remove gases dissolvidos (H2, O2, N2) |

| Solidificação Controlada | Cria estrutura uniforme e de grão fino |

| Solidificação Direcional | Reduz inclusões e segregação |

| Refino Secundário | Melhora a resistência à fadiga, ductilidade e tenacidade |

Precisa de ligas ultra-limpas e de alto desempenho para suas aplicações críticas? A KINTEK é especializada em equipamentos e consumíveis de laboratório que suportam processos metalúrgicos avançados como o VAR. Seja na indústria aeroespacial, médica ou de fabricação de alta tecnologia, nossas soluções ajudam você a alcançar a integridade do material que seus projetos exigem. Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- O que é um processo de refundição? Um Guia para o Refinamento de Metais de Alta Pureza

- O que é VAR em metalurgia? Alcance Pureza e Desempenho Superiores do Metal

- Como funciona a refundição a arco a vácuo? Obtenha ligas metálicas ultra-limpas e de alto desempenho

- O que é o processo de refundição? Alcance Pureza e Desempenho Máximos para Ligas de Alta Resistência

- O que é o processo de refundição a arco a vácuo? Produzindo Ligas Metálicas Ultra-Puras e de Alto Desempenho