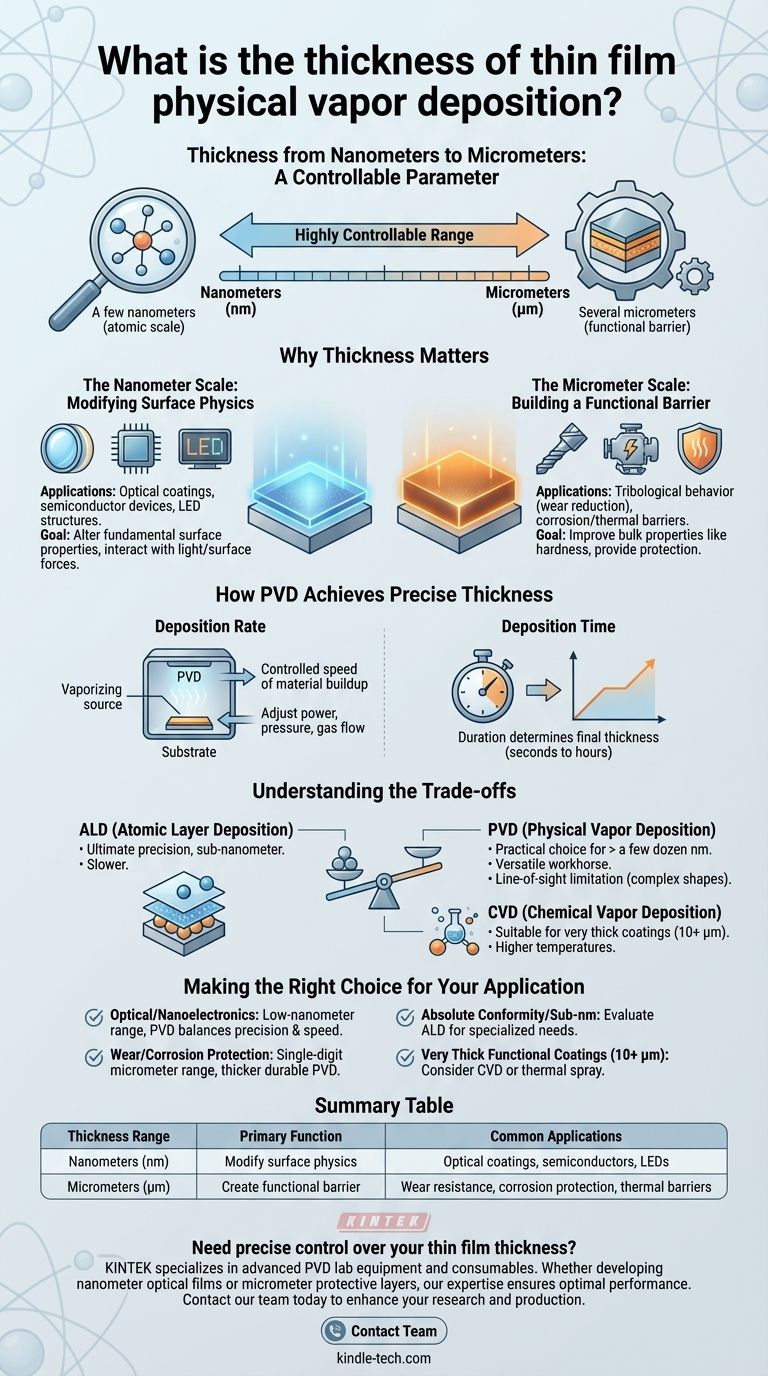

Na prática, um filme fino criado por Deposição Física de Vapor (PVD) pode variar em espessura de alguns nanômetros (apenas um punhado de átomos) a vários micrômetros. Embora a categoria mais ampla de filmes finos possa tecnicamente se estender até 100 micrômetros, a maioria das aplicações de PVD opera bem abaixo disso, concentrando-se na escala de nanômetros a mícrons para conferir propriedades de superfície específicas sem alterar o material de base.

A espessura de um revestimento PVD não é um número fixo, mas um parâmetro altamente controlável. A percepção crítica é que esse controle preciso — desde camadas em escala atômica até revestimentos funcionais duráveis — é o que torna o PVD uma tecnologia fundamental para aprimorar materiais e dispositivos modernos.

Por Que a Espessura É o Parâmetro Definidor

A espessura específica de um revestimento PVD é escolhida intencionalmente porque dita diretamente a função do filme. Alguns nanômetros podem ter um efeito dramaticamente diferente de alguns micrômetros do mesmo material.

A Escala de Nanômetros: Modificando a Física da Superfície

Na escala de nanômetros, os filmes são tão finos que interagem principalmente com a luz e as forças de superfície. O objetivo aqui não é adicionar volume, mas alterar as propriedades fundamentais da superfície do substrato.

As aplicações nessa faixa incluem revestimentos ópticos em lentes para controlar a reflexão e a transmissão, a criação das camadas em dispositivos semicondutores e a formação das estruturas emissoras de luz em displays de LED. O filme é frequentemente mais fino que o comprimento de onda da luz.

A Escala de Micrômetros: Construindo uma Barreira Funcional

À medida que a espessura aumenta para a faixa de micrômetros (1 µm = 1.000 nm), o revestimento começa a agir como uma camada física distinta. Suas próprias propriedades de volume, como dureza e resistência química, tornam-se dominantes.

Esses filmes mais espessos são usados para melhorar o comportamento tribológico (reduzindo o atrito e o desgaste em ferramentas ou peças de motor) e fornecer barreiras robustas contra corrosão ou térmicas. O revestimento serve como um escudo protetor para o material subjacente.

Como o PVD Alcança Espessura Precisa

PVD não é um único processo, mas uma família de técnicas, incluindo sputtering e evaporação. Em todos os casos, um material fonte é vaporizado em vácuo e se condensa em um substrato, dando aos engenheiros várias alavancas para controlar a espessura final do filme.

Taxa de Deposição

O fator principal é a taxa de deposição, que é a velocidade com que o material de revestimento se acumula na superfície do substrato. Essa taxa é controlada ajustando-se parâmetros de processo como potência, pressão e fluxo de gás dentro da câmara de PVD.

Tempo de Deposição

O controle mais direto é o tempo de deposição. Uma vez estabelecida uma taxa de deposição estável, a espessura final é simplesmente uma função de quanto tempo o substrato é exposto à fonte de vapor. Isso permite resultados altamente repetíveis, desde segundos para filmes finos como nanômetros até horas para revestimentos espessos e resistentes ao desgaste.

Entendendo as Compensações (Trade-offs)

PVD é um cavalo de batalha versátil, mas suas capacidades são melhor entendidas em contexto com outros métodos de deposição. A espessura necessária é frequentemente um fator decisivo na escolha da tecnologia.

PVD vs. Deposição de Camada Atômica (ALD)

ALD é um processo que deposita um filme literalmente uma camada atômica de cada vez. Ele oferece o máximo em precisão, conformidade e controle de espessura no nível subnanométrico. No entanto, essa precisão tem o custo da velocidade; ALD é significativamente mais lento que PVD. PVD é a escolha mais prática para filmes mais espessos que algumas dezenas de nanômetros.

PVD vs. Deposição Química de Vapor (CVD)

CVD usa reações químicas na superfície do substrato para crescer um filme. Frequentemente pode atingir taxas de deposição mais altas do que PVD, tornando-o adequado para revestimentos muito espessos (dezenas a centenas de mícrons). No entanto, CVD geralmente requer temperaturas de substrato muito mais altas, o que pode danificar materiais sensíveis como plásticos ou certos eletrônicos.

A Limitação de Linha de Visada

Uma característica chave do PVD é que ele é um processo de linha de visada. O material vaporizado viaja em linha reta da fonte para o substrato. Embora excelente para revestir superfícies planas, isso pode dificultar o revestimento uniforme de formas tridimensionais complexas sem rotação sofisticada da peça.

Fazendo a Escolha Certa para Sua Aplicação

A espessura ideal do filme depende inteiramente do seu objetivo final. A versatilidade do PVD permite que ele atenda a muitas necessidades diferentes, mas você deve corresponder a espessura à função desejada.

- Se seu foco principal for desempenho óptico ou nanoeletrônica: Você estará operando na faixa de nanômetros baixos, onde o PVD oferece um bom equilíbrio entre precisão e velocidade.

- Se seu foco principal for resistência ao desgaste ou proteção contra corrosão: Você precisará de um revestimento mais espesso e durável na faixa de micrômetros de dígito único.

- Se seu foco principal for conformidade absoluta e precisão subnanométrica: Você deve avaliar a Deposição de Camada Atômica (ALD) como uma alternativa mais especializada.

- Se seu foco principal for criar revestimentos funcionais muito espessos (mais de 10 µm): Você pode descobrir que a Deposição Química de Vapor (CVD) ou processos de aspersão térmica são mais econômicos.

Em última análise, controlar a espessura do filme é como a engenharia de PVD transforma um material comum em um componente de alto desempenho.

Tabela Resumo:

| Faixa de Espessura | Função Principal | Aplicações Comuns |

|---|---|---|

| Nanômetros (nm) | Modificar a física da superfície | Revestimentos ópticos, semicondutores, LEDs |

| Micrômetros (µm) | Criar barreira funcional | Resistência ao desgaste, proteção contra corrosão, barreiras térmicas |

Precisa de controle preciso sobre a espessura do seu filme fino? A KINTEK é especializada em equipamentos de laboratório PVD avançados e consumíveis, ajudando você a alcançar as especificações exatas de revestimento que sua aplicação exige. Seja desenvolvendo filmes ópticos em escala nanométrica ou camadas protetoras duráveis com micrômetros de espessura, nossa experiência garante desempenho ideal. Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades específicas de laboratório e descobrir como nossas soluções podem aprimorar os resultados de sua pesquisa e produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto