Em essência, a evaporação térmica é um método de deposição física de vapor (PVD) que usa calor intenso para transformar um material sólido em gás dentro de um vácuo. Este vapor então viaja e se condensa em uma superfície mais fria, conhecida como substrato, para formar um filme extremamente fino e uniforme. É uma das técnicas mais fundamentais para criar revestimentos de alto desempenho em nanoescala.

O desafio central em muitas tecnologias avançadas é aplicar uma camada perfeitamente uniforme e ultrafina de um material sobre outro. A evaporação térmica resolve isso usando calor para "ferver" um material de origem no vácuo, permitindo que seus átomos viajem sem impedimentos e se resolidifiquem como um filme impecável em uma superfície alvo.

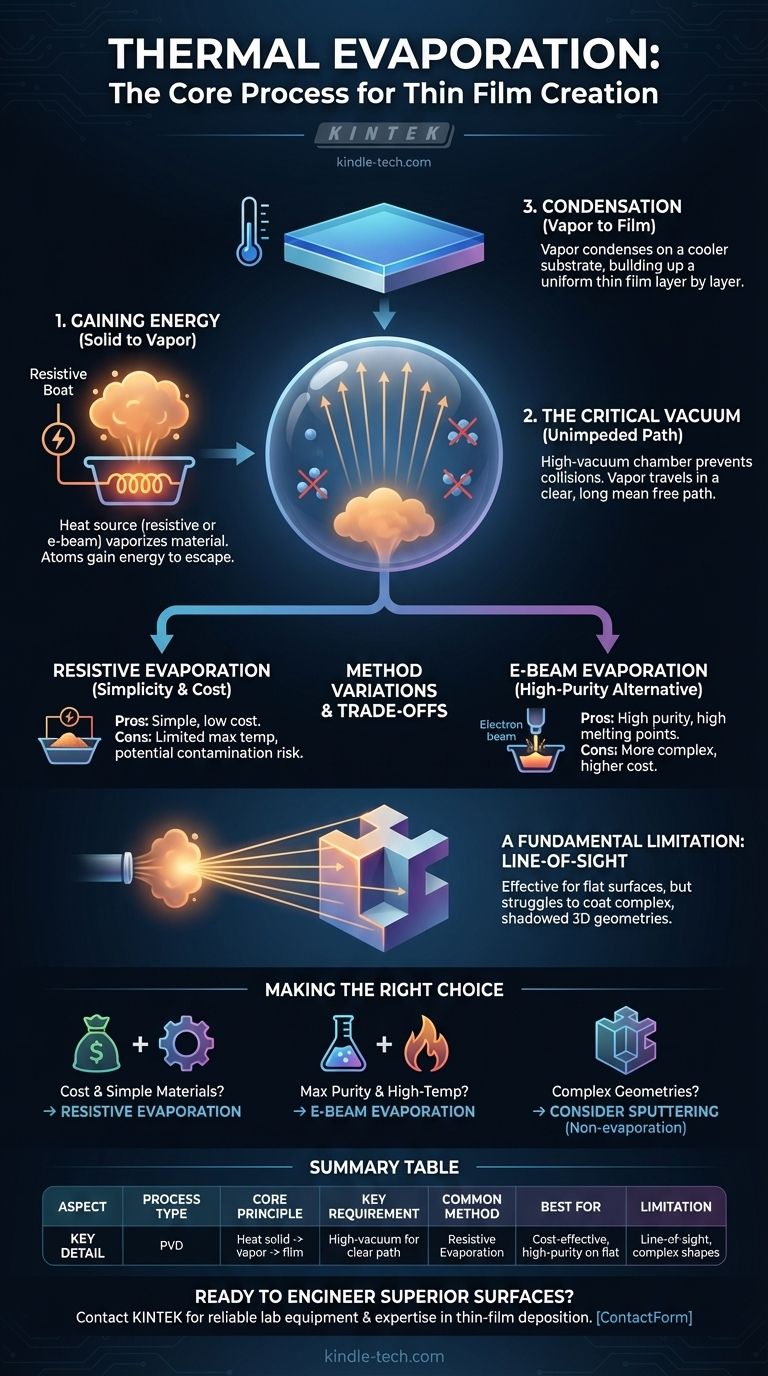

O Princípio Central: Do Sólido ao Vapor ao Filme

Todo o processo é governado por uma sequência direta de mudanças de estado físico, precisamente controladas dentro de um ambiente especializado.

Ganhando Energia para Escapar

Em sua essência, a evaporação ocorre quando os átomos de um material ganham energia térmica suficiente para superar as forças que os ligam em estado sólido ou líquido. Na evaporação térmica, essa energia é deliberadamente fornecida por uma fonte de calor.

À medida que o material de origem aquece, sua pressão de vapor aumenta até começar a sublimar ou evaporar, liberando uma nuvem de átomos ou moléculas individuais.

O Papel Crítico do Vácuo

Este processo deve ocorrer em uma câmara de alto vácuo. O vácuo não é um detalhe trivial; é essencial para o sucesso.

Ao remover a maior parte do ar e outras moléculas de gás, o vácuo cria um caminho claro para o material vaporizado viajar. Este longo "caminho livre médio" impede que os átomos do revestimento colidam com as partículas de ar, o que de outra forma os espalharia e introduziria impurezas no filme final.

Condensação no Substrato

Os átomos vaporizados viajam em uma linha reta e direta da fonte para o substrato mais frio posicionado acima ou perto dele. Ao entrar em contato com a superfície mais fria, os átomos perdem rapidamente sua energia e se condensam de volta a um estado sólido.

Essa condensação controlada se acumula, camada por camada, para formar um filme fino, sólido e altamente puro na superfície do substrato.

Anatomia de um Sistema de Evaporação Resistiva

A forma mais comum de evaporação térmica é a evaporação térmica resistiva. Ela é nomeada pela forma como gera calor através da resistência elétrica.

A Fonte de Calor: O Barco Resistivo

O elemento de aquecimento é tipicamente um pequeno recipiente feito de um metal refratário como o tungstênio, muitas vezes em forma de "barco" com uma covinha ou uma bobina tipo cesta. O material a ser evaporado é colocado dentro deste barco.

Uma alta corrente elétrica é passada através do barco. Devido à sua resistência elétrica, o barco aquece rapidamente — muitas vezes a milhares de graus — transferindo essa energia térmica diretamente para o material de origem.

O Material de Origem: A Base do Revestimento

Este é o sólido — muitas vezes em forma de pellet ou fio — que você pretende depositar como um filme fino. A escolha do material depende inteiramente das propriedades desejadas do revestimento final, como condutividade elétrica, refletividade óptica ou dureza.

O Substrato: O Alvo de Deposição

O substrato é o objeto ou material que está sendo revestido. Isso pode ser uma bolacha de silício para um microchip, uma lente de vidro para um revestimento antirreflexo ou um implante médico. Ele é estrategicamente posicionado para interceptar o fluxo de vapor da fonte.

Compreendendo as Trocas e Variações

Embora eficaz, a evaporação térmica resistiva não é o único método, e vem com limitações específicas. Compreendê-las é fundamental para tomar a decisão correta do processo.

Evaporação Resistiva: Simplicidade e Custo

A principal vantagem da evaporação resistiva é sua simplicidade e custo relativamente baixo. O equipamento é menos complexo do que outros métodos de PVD, tornando-o acessível para uma ampla gama de aplicações de pesquisa e produção.

No entanto, sua principal desvantagem é que não é adequado para materiais com temperaturas de evaporação muito altas. Há também um pequeno risco de o próprio material do barco evaporar ligeiramente e contaminar o filme.

Evaporação por Feixe de Elétrons (E-Beam): Uma Alternativa de Alta Pureza

Para aplicações mais exigentes, a evaporação por feixe de elétrons (e-beam) é usada. Neste processo, um feixe de elétrons de alta energia é disparado contra o material de origem, gerando calor intenso e localizado.

Este método pode evaporar materiais com pontos de fusão extremamente altos e produz filmes de pureza excepcional, pois a fonte de calor (o feixe de elétrons) não faz contato físico com o material.

A Limitação da Linha de Visada

Uma restrição fundamental de todos os métodos de evaporação térmica é que eles são processos de linha de visada. O vapor viaja em linha reta da fonte para o substrato.

Isso significa que é excelente para revestir superfícies planas, mas tem dificuldade em revestir uniformemente formas tridimensionais complexas com reentrâncias ou superfícies ocultas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de deposição correta depende dos seus objetivos específicos de pureza, escolha de material e geometria do componente.

- Se o seu foco principal é o revestimento econômico para materiais mais simples: A evaporação térmica resistiva padrão é a escolha mais direta e econômica.

- Se o seu foco principal é alcançar a pureza máxima ou revestir materiais de alta temperatura: A evaporação por feixe de elétrons oferece desempenho e limpeza superiores.

- Se o seu foco principal é revestir geometrias 3D complexas uniformemente: Você deve investigar técnicas não-evaporativas como a pulverização catódica (sputtering), que não têm as mesmas limitações de linha de visada.

Ao compreender esses princípios fundamentais, você pode projetar deliberadamente superfícies de materiais e criar componentes com propriedades precisamente adaptadas.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Princípio Central | Aquecer uma fonte de material sólido para criar um vapor que se condensa em um substrato |

| Requisito Chave | Ambiente de alto vácuo para um caminho claro e desimpedido |

| Método Comum | Evaporação Resistiva (usando um barco de metal aquecido) |

| Melhor Para | Revestimentos econômicos e de alta pureza em superfícies planas |

| Limitação | Processo de linha de visada; tem dificuldade com formas 3D complexas |

Pronto para Projetar Superfícies Superiores?

Escolher a técnica de deposição certa é fundamental para o sucesso do seu projeto. Se você precisa da economia da evaporação resistiva ou das capacidades de alta pureza dos sistemas de feixe de elétrons, a KINTEK tem a experiência e o equipamento para atender às necessidades específicas do seu laboratório.

Somos especializados no fornecimento de equipamentos e consumíveis de laboratório confiáveis para deposição de filmes finos, ajudando você a criar componentes com propriedades precisamente adaptadas.

Entre em contato com nossos especialistas hoje para discutir sua aplicação e encontrar a solução de evaporação térmica perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

As pessoas também perguntam

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético