Em sua essência, a evaporação térmica é um método direto de deposição física de vapor (PVD) usado para criar filmes finos. O processo envolve o aquecimento de um material sólido dentro de uma câmara de alto vácuo até que ele evapore. Este vapor então viaja através do vácuo e condensa em uma superfície mais fria, chamada substrato, formando uma camada fina sólida e uniforme.

A evaporação térmica é valorizada por sua simplicidade e é uma técnica fundamental para depositar camadas finas de metais puros e compostos simples. No entanto, sua eficácia é definida por suas compensações em relação a métodos mais complexos, particularmente no que diz respeito às limitações de materiais e à qualidade final do filme.

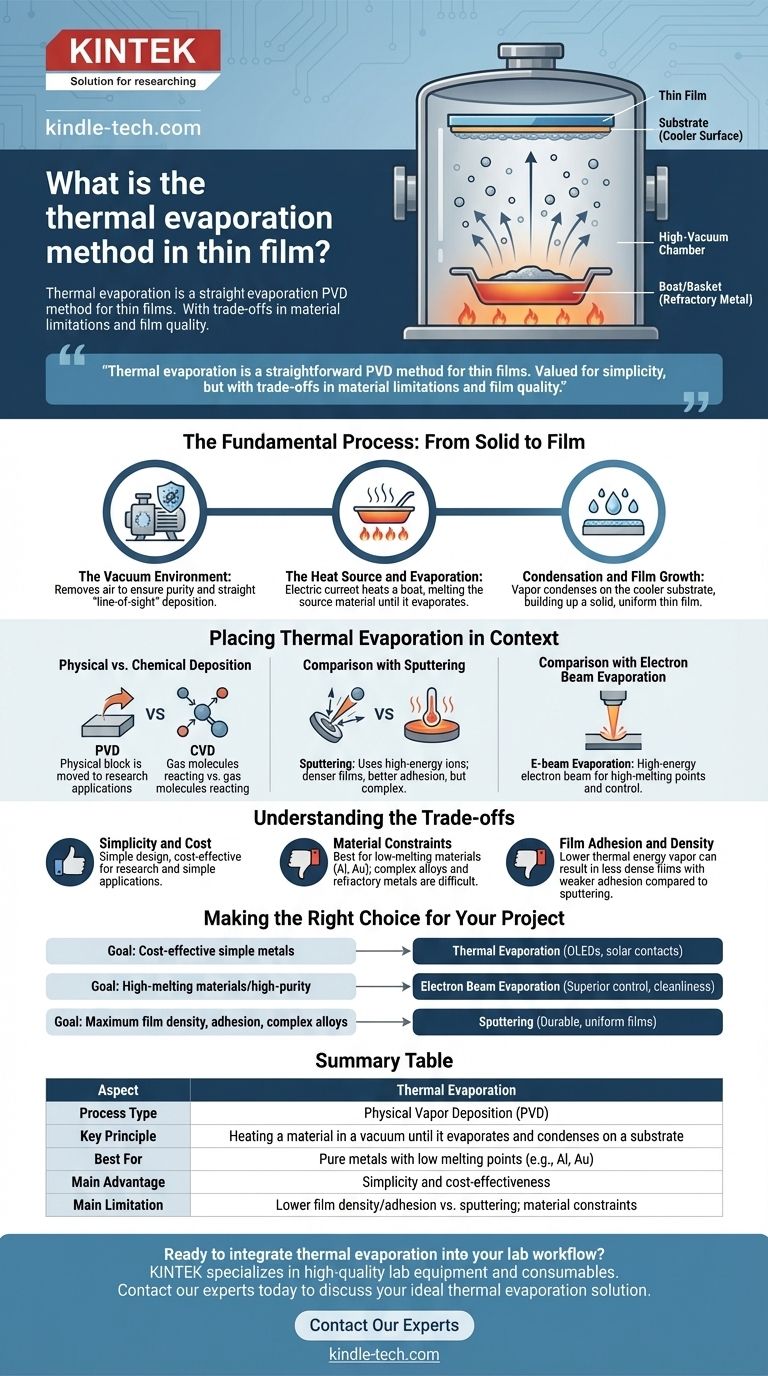

O Processo Fundamental: Do Sólido ao Filme

Para entender a evaporação térmica, é melhor dividi-la em suas três etapas críticas, todas ocorrendo em um ambiente controlado.

O Ambiente de Vácuo

Todo o processo ocorre em uma câmara de alto vácuo. Este vácuo é essencial porque remove o ar e outras partículas de gás que poderiam reagir com o vapor quente ou bloquear fisicamente seu caminho para o substrato.

Um vácuo limpo garante a pureza do filme final e permite que o material vaporizado viaje em linha reta, um princípio conhecido como deposição "linha de visão".

A Fonte de Calor e Evaporação

O material de origem a ser depositado é colocado em um recipiente, frequentemente chamado de "barco" ou "cesto". Este recipiente é tipicamente feito de um metal refratário como o tungstênio.

Uma corrente elétrica é passada através deste barco, fazendo com que ele aqueça devido à resistência elétrica. Este calor é transferido para o material de origem, elevando sua temperatura até que ele derreta e depois evapore para um gás.

Condensação e Crescimento do Filme

Os átomos ou moléculas vaporizadas viajam para longe da fonte quente em todas as direções. Quando atingem o substrato muito mais frio (como uma bolacha de silício ou lâmina de vidro) posicionado acima da fonte, eles perdem rapidamente sua energia.

Isso faz com que o material condense de volta a um estado sólido, acumulando-se gradualmente no substrato átomo por átomo para formar o filme fino desejado.

Contextualizando a Evaporação Térmica

A evaporação térmica é uma das muitas técnicas de deposição, e a escolha da correta depende dos seus objetivos específicos.

Deposição Física vs. Química

Os métodos de deposição são amplamente divididos em duas famílias. A Deposição Física de Vapor (PVD), como a evaporação térmica e a pulverização catódica (sputtering), transporta fisicamente um material de uma fonte para o substrato sem uma reação química.

A Deposição Química de Vapor (CVD), em contraste, introduz gases precursores reativos em uma câmara que reagem quimicamente na superfície do substrato para formar o filme.

Comparação com a Pulverização Catódica (Sputtering)

A pulverização catódica (sputtering) é outra técnica importante de PVD, mas usa energia cinética em vez de energia térmica. Na pulverização catódica, íons de alta energia de um plasma bombardeiam um alvo, desalojando fisicamente átomos que então se depositam no substrato.

Os átomos pulverizados têm muito mais energia do que os átomos evaporados. Isso geralmente resulta em filmes mais densos com melhor adesão ao substrato, mas o equipamento é mais complexo.

Comparação com a Evaporação por Feixe de Elétrons

A evaporação por feixe de elétrons (e-beam) é uma forma mais avançada de evaporação térmica. Em vez de um barco resistivo, ela usa um feixe de elétrons de alta energia focado no material de origem para gerar calor intenso e localizado.

Isso permite a deposição de materiais com pontos de fusão muito altos e oferece maior controle sobre a taxa de deposição.

Compreendendo as Compensações

A simplicidade da evaporação térmica é sua maior força, mas também traz limitações importantes que você deve considerar.

A Vantagem: Simplicidade e Custo

Os sistemas de evaporação térmica são relativamente simples em design e operação em comparação com os sistemas de pulverização catódica ou CVD. Isso geralmente os torna uma escolha mais econômica tanto para pesquisa quanto para certas aplicações industriais.

A Limitação: Restrições de Materiais

O processo funciona melhor para materiais com pontos de fusão e evaporação relativamente baixos, como metais puros como alumínio, ouro ou índio.

A deposição de ligas complexas é difícil, pois o elemento com o menor ponto de ebulição evaporará primeiro, alterando a composição da fonte e do filme. Metais refratários com pontos de fusão muito altos também são desafiadores para aquecedores resistivos básicos.

A Limitação: Adesão e Densidade do Filme

Como os átomos evaporados chegam ao substrato com baixa energia térmica, os filmes resultantes podem ser menos densos e ter adesão mais fraca do que aqueles produzidos por pulverização catódica. Este pode ser um fator crítico em aplicações que exigem desempenho mecânico ou elétrico robusto.

Fazendo a Escolha Certa para o Seu Projeto

A seleção de um método de deposição requer o alinhamento das capacidades da técnica com o objetivo principal do seu projeto.

- Se o seu foco principal é a deposição econômica de metais simples: A evaporação térmica é uma excelente e amplamente utilizada escolha para aplicações como a criação de contatos elétricos para OLEDs, células solares ou transistores de filme fino.

- Se o seu foco principal é depositar materiais de alto ponto de fusão ou filmes de alta pureza: Você deve considerar a evaporação por feixe de elétrons por seu controle de temperatura superior e limpeza.

- Se o seu foco principal é a máxima densidade do filme, adesão ou deposição de ligas complexas: A pulverização catódica (sputtering) é frequentemente a técnica PVD superior, pois o processo de alta energia cria filmes mais duráveis e uniformes.

Em última análise, escolher a ferramenta certa para a deposição de filmes finos significa entender que cada método oferece um equilíbrio único de simplicidade, desempenho e custo.

Tabela Resumo:

| Aspecto | Evaporação Térmica |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Princípio Chave | Aquecimento de um material em vácuo até que evapore e condense em um substrato |

| Melhor Para | Metais puros com baixos pontos de fusão (ex: Al, Au) |

| Principal Vantagem | Simplicidade e custo-benefício |

| Principal Limitação | Menor densidade/adesão do filme vs. pulverização catódica; restrições de materiais |

Pronto para integrar a evaporação térmica ao fluxo de trabalho do seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade para todas as suas necessidades de deposição de filmes finos. Quer você esteja pesquisando novos materiais ou escalando a produção, nossos sistemas de evaporação térmica e suporte especializado podem ajudá-lo a alcançar resultados precisos e confiáveis de forma eficiente.

Entre em contato com nossos especialistas hoje para discutir a solução ideal de evaporação térmica para os desafios e objetivos específicos do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

As pessoas também perguntam

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas