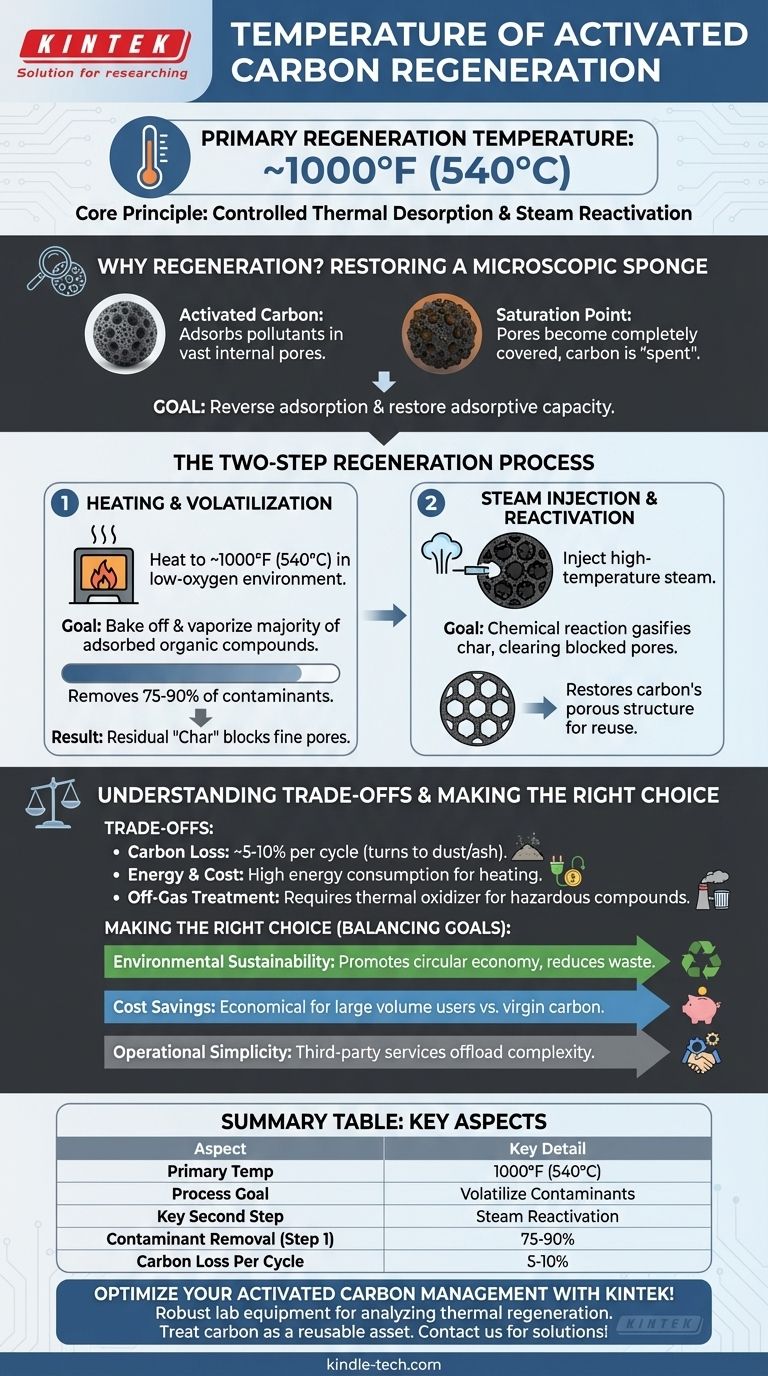

Na regeneração térmica, o carvão ativado é aquecido a temperaturas em torno de 1000°F (aproximadamente 540°C). Esse calor elevado é o principal mecanismo para vaporizar os contaminantes que foram adsorvidos na superfície do carvão. No entanto, a temperatura é apenas uma parte de um processo de duas etapas necessário para restaurar completamente o carvão para reutilização.

O princípio central da regeneração não é apenas o aquecimento, mas a dessorção térmica controlada seguida pela reativação a vapor. Embora a alta temperatura elimine a maioria dos contaminantes, a injeção de vapor é o que realmente limpa os poros microscópicos e restaura a capacidade adsortiva do carvão.

O Objetivo: Restaurar uma Esponja Microscópica

Por que o Carvão Precisa de Regeneração

O carvão ativado funciona através da adsorção, um processo onde as moléculas poluentes aderem à sua vasta área de superfície interna. Essa rede de poros microscópicos confere a uma pequena quantidade de carvão a área de superfície de um campo de futebol.

O Ponto de Saturação

Com o tempo, essa imensa área de superfície fica completamente coberta por contaminantes. Neste ponto, o carvão é considerado "gasto" ou saturado e não pode mais remover eficazmente as impurezas de um fluxo de líquido ou gás.

O Papel da Alta Temperatura

O propósito da regeneração é reverter o processo de adsorção. A aplicação de energia térmica significativa quebra as ligações físicas que prendem os compostos adsorvidos ao carvão, fazendo com que se transformem em gás (volatilização) e deixem os poros do carvão.

Desconstruindo o Processo de Regeneração

Etapa 1: Aquecimento e Volatilização

A primeira e mais longa fase envolve o aquecimento do carvão gasto em um ambiente com baixo oxigênio a aproximadamente 1000°F (540°C). Esta etapa é projetada para remover e vaporizar a maioria dos compostos orgânicos adsorvidos.

Este aquecimento inicial é altamente eficaz, tipicamente removendo 75% a 90% do material adsorvido.

Etapa 2: Injeção de Vapor e Reativação

Após a volatilização inicial, um resíduo carbonáceo de "carvão" dos contaminantes frequentemente permanece, bloqueando os poros mais finos. Para remover isso, vapor de alta temperatura é injetado no forno.

O vapor desencadeia uma reação química com o resíduo de carvão, gaseificando-o e limpando os poros bloqueados. Esta é a etapa crucial de "reativação" que restaura a estrutura porosa do carvão e o prepara para reutilização.

Compreendendo as Compensações

Perda Inevitável de Carvão

As altas temperaturas e as condições oxidativas da regeneração são severas. Cada ciclo tipicamente resulta em uma perda de 5-10% do próprio material de carvão, que se transforma em pó fino ou cinzas. Isso significa que o carvão não pode ser regenerado indefinidamente.

Energia e Custo

Aquecer grandes quantidades de carvão a temperaturas tão elevadas é um processo que consome muita energia. O custo do combustível, a manutenção do equipamento e o manuseio devem ser ponderados em relação ao custo de aquisição de carvão ativado novo, ou "virgem".

Tratamento de Gases de Exaustão

Os contaminantes volatilizados não desaparecem simplesmente. Eles formam um "gás de exaustão" que deve ser tratado, frequentemente em um oxidante térmico ou pós-combustor, para destruir os compostos perigosos antes que possam ser liberados na atmosfera.

Fazendo a Escolha Certa para o Seu Objetivo

A regeneração do carvão ativado é uma decisão estratégica que equilibra custo, logística e impacto ambiental.

- Se o seu foco principal é a economia de custos: A regeneração é frequentemente mais econômica do que a compra de carvão virgem, especialmente para grandes consumidores, apesar dos custos de energia envolvidos.

- Se o seu foco principal é a sustentabilidade ambiental: A regeneração é uma escolha superior, pois promove uma economia circular, reduz o desperdício em aterros sanitários e diminui a pegada de carbono associada à produção e transporte de novo material.

- Se o seu foco principal é a simplicidade operacional: Usar um serviço de regeneração de terceiros pode ser ideal, pois alivia a complexidade de gerenciar fornos no local e equipamentos de controle de poluição do ar.

Compreender os princípios da regeneração permite que você gerencie eficazmente o seu carvão ativado como um ativo reutilizável, em vez de uma mercadoria descartável.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Temperatura Primária de Regeneração | 1000°F (aprox. 540°C) |

| Objetivo do Processo | Volatilizar contaminantes adsorvidos |

| Segunda Etapa Chave | Injeção de vapor para reativação dos poros |

| Remoção Típica de Contaminantes (Etapa 1) | 75-90% |

| Perda Típica de Carvão por Ciclo | 5-10% |

Otimize a gestão do seu carvão ativado com a KINTEK!

Gerenciar seu carvão ativado de forma eficaz é fundamental para controlar custos e apoiar a sustentabilidade. A KINTEK é especializada no fornecimento de equipamentos de laboratório robustos e consumíveis necessários para analisar e otimizar processos como a regeneração térmica. Seja testando a eficiência da regeneração ou buscando carvão de alta qualidade, nossas soluções ajudam você a tratar o carvão ativado como um ativo reutilizável.

Deixe nossa expertise aprimorar as capacidades do seu laboratório. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas e descobrir como podemos apoiar seus objetivos de economia de custos e responsabilidade ambiental.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra