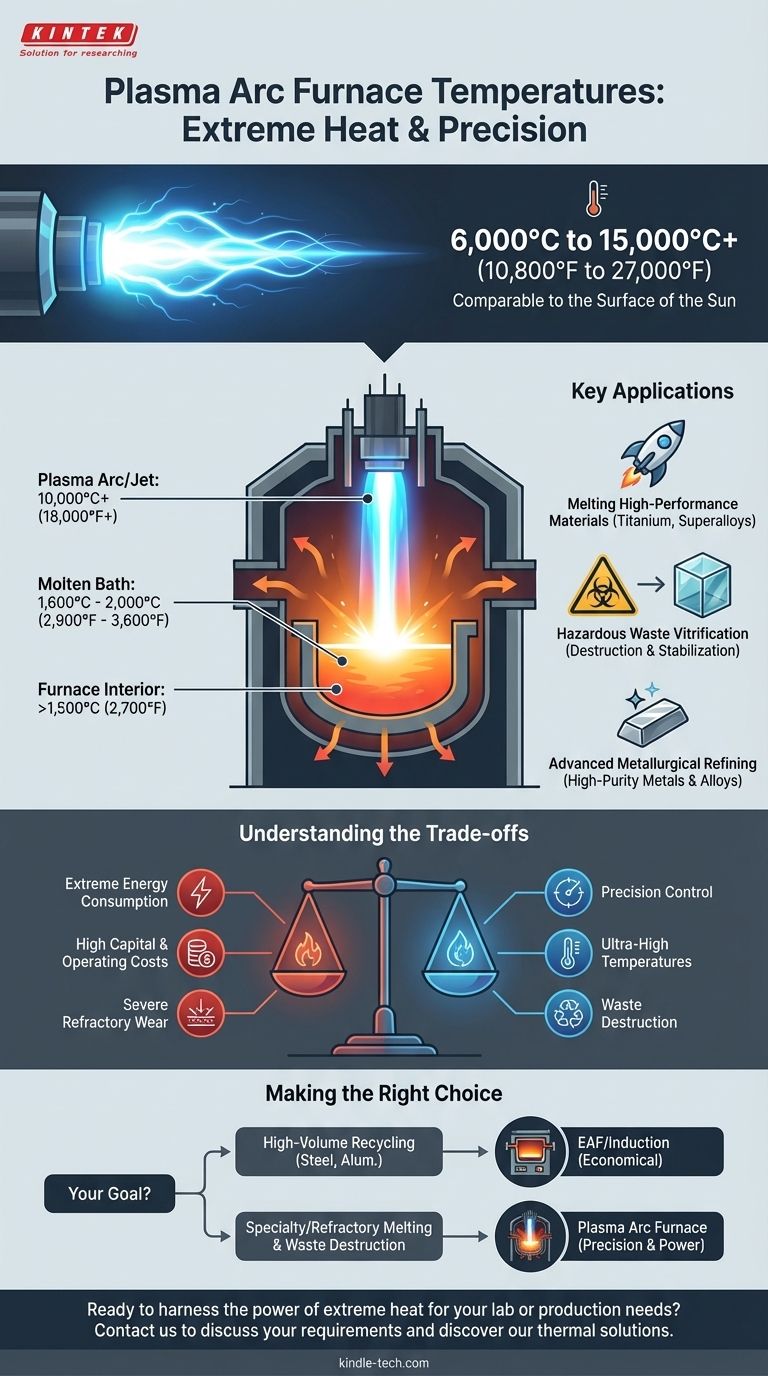

Em sua essência, um forno de arco de plasma opera em temperaturas que desafiam os métodos de aquecimento convencionais, com o próprio jato de plasma atingindo de 6.000°C a mais de 15.000°C (10.800°F a 27.000°F). Isso é comparável à temperatura da superfície do sol. No entanto, esse calor extremo é altamente localizado no arco, enquanto o material fundido e o interior do forno operam em temperaturas diferentes e mais baixas.

A característica definidora de um forno de arco de plasma não é apenas seu calor extremo, mas sua capacidade de fornecer esse calor com precisão e controle. Isso o transforma de um simples dispositivo de fusão em uma ferramenta sofisticada para processamento avançado de materiais e destruição de resíduos.

Como um Arco de Plasma Atinge Temperaturas Extremas

Para entender o forno, você deve primeiro entender o plasma. Plasma é o quarto estado da matéria, criado quando um gás é energizado a ponto de seus elétrons serem arrancados de seus átomos, formando um gás ionizado e eletricamente condutor.

O Princípio da Geração de Plasma

Uma tocha de plasma gera um arco elétrico de alta voltagem, semelhante a um raio, dentro de um fluxo de gás (como argônio, nitrogênio ou até mesmo ar). Essa intensa energia elétrica superaquece o gás, ionizando-o e criando um jato de plasma focado. A estabilidade e a temperatura desse jato são precisamente controladas pela fonte de alimentação e pela taxa de fluxo de gás.

Arcos Transferidos vs. Não Transferidos

Existem duas configurações principais. Um arco transferido é formado entre o eletrodo da tocha e o material condutor sendo aquecido (a "carga"). Este método é incrivelmente eficiente na entrega de energia diretamente ao alvo, tornando-o ideal para a fusão de metais.

Um arco não transferido está contido inteiramente dentro da própria tocha. O plasma é então expelido como um jato de alta velocidade de gás superaquecido. Isso é frequentemente usado para aplicações como pulverização térmica ou destruição de resíduos que não são eletricamente condutivos.

A Anatomia do Calor no Forno

É fundamental entender que um forno de plasma não possui uma única temperatura. Ele possui zonas térmicas distintas.

- O Arco/Jato de Plasma: O núcleo do arco é o ponto mais quente, atingindo 10.000°C+. É aqui que ocorre a física da ionização.

- O Banho Fundido: O material sendo fundido, como aço ou titânio, normalmente reside em uma temperatura necessária para seu estado líquido, frequentemente entre 1.600°C e 2.000°C. O arco de plasma atua como a fonte de calor que mantém essa temperatura.

- O Interior do Forno (Espaço Livre): O espaço acima do banho fundido é significativamente mais frio do que o arco, mas ainda incrivelmente quente, frequentemente mantendo temperaturas bem acima de 1.500°C.

Por Que Este Nível de Calor Importa: Aplicações Chave

As capacidades únicas do aquecimento por arco de plasma permitem processos que são difíceis ou impossíveis com fornos convencionais como fornos de arco elétrico (EAF) ou de indução.

Fusão de Materiais de Alto Desempenho

A principal vantagem é a fusão de metais e cerâmicas com pontos de fusão extremamente altos. Isso inclui titânio, superligas à base de níquel e metais refratários como tungstênio e molibdênio, que são essenciais para aplicações aeroespaciais, de defesa e médicas.

Vitrificação de Resíduos Perigosos

O aquecimento por plasma é uma solução definitiva para a destruição de materiais perigosos. O calor intenso decompõe compostos orgânicos complexos, amianto e resíduos médicos em seus componentes elementares. Esses elementos são então resfriados e fundidos em um sólido vítreo estável, não lixiviante, chamado escória.

Refino Metalúrgico Avançado

A combinação de calor extremo e uma atmosfera controlada permite um refino metalúrgico superior. Isso possibilita a remoção eficiente de impurezas e a produção de metais e ligas de alta pureza com composições precisamente controladas.

Compreendendo as Desvantagens

As capacidades excepcionais da tecnologia de plasma vêm com considerações operacionais significativas. Não é a ferramenta certa para todo trabalho.

Consumo Extremo de Energia

Gerar e sustentar um arco de plasma estável requer uma quantidade massiva de energia elétrica. Isso torna o processo significativamente mais intensivo em energia e caro por tonelada do que um Forno de Arco Elétrico convencional usado para reciclagem de aço padrão.

Altos Custos de Capital e Operação

As tochas de plasma, suas fontes de alimentação especializadas e os sistemas de fornecimento de gás são complexos e caros. Além disso, o custo de gases de plasma como o argônio pode ser uma grande despesa operacional, embora alguns sistemas sejam projetados para operar com ar.

Desgaste Severo do Refratário

O calor intenso e focado do arco de plasma é extremamente destrutivo para os materiais refratários que revestem o forno. Este "desgaste do refratário" é um desafio operacional primário, levando a maiores custos de manutenção e tempo de inatividade em comparação com outros tipos de forno.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia térmica correta depende inteiramente do seu material específico e objetivo de processamento.

- Se seu foco principal é a reciclagem de alto volume de metais padrão como aço ou alumínio: Um Forno de Arco Elétrico (EAF) convencional ou um forno de indução é quase sempre a escolha mais econômica e eficiente.

- Se seu foco principal é a fusão de ligas especiais, titânio ou metais refratários: Um forno de arco de plasma oferece a temperatura, controle e ambiente limpo necessários que outras tecnologias não conseguem igualar.

- Se seu foco principal é a destruição completa de resíduos perigosos ou a criação de materiais ultra-puros: Um forno de arco de plasma é a ferramenta definitiva, oferecendo um nível de decomposição térmica e refino que é incomparável.

Em última análise, um forno de arco de plasma é melhor visto não como um aquecedor de força bruta, mas como um instrumento de precisão para manipular a matéria em seu nível mais fundamental.

Tabela Resumo:

| Característica | Faixa de Temperatura | Aplicação Chave |

|---|---|---|

| Arco/Jato de Plasma | 10.000°C+ (18.000°F+) | Ionização, aquecimento extremo |

| Material Fundido | 1.600°C - 2.000°C (2.900°F - 3.600°F) | Fusão de metais, ligas |

| Interior do Forno | >1.500°C (2.700°F) | Processamento em atmosfera controlada |

Pronto para aproveitar o poder do calor extremo para as necessidades do seu laboratório ou produção?

Na KINTEK, somos especializados em soluções térmicas avançadas, incluindo fornos de arco de plasma projetados para fusão de precisão de ligas de alto desempenho, metais refratários e vitrificação de resíduos perigosos. Nossa experiência garante que você obtenha o equipamento certo para processamento e controle de materiais superiores.

Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como nossos equipamentos de laboratório podem elevar suas capacidades de pesquisa ou produção. Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química

- Como escolher um forno tubular? Um Guia para Adequar às Necessidades do Seu Processo

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz