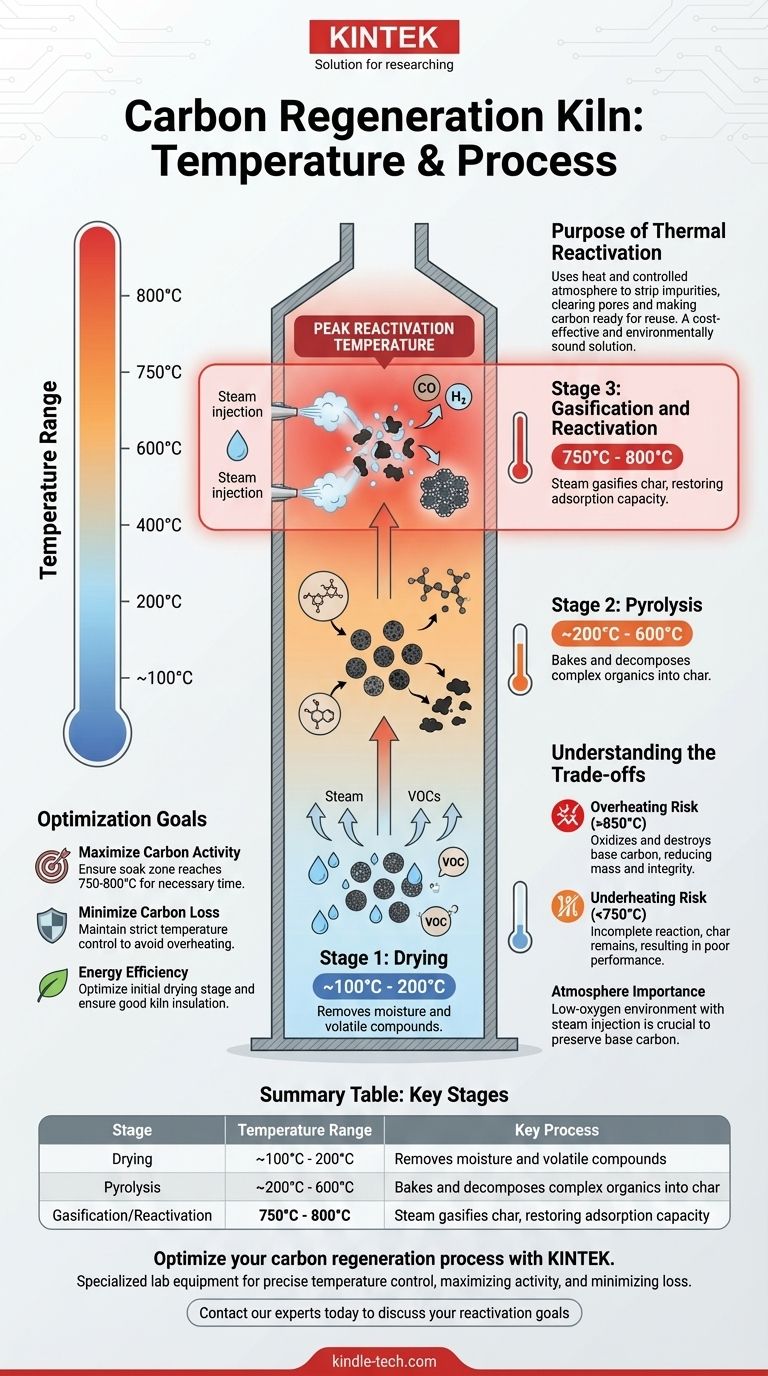

Na prática, um forno de regeneração de carbono opera numa faixa de temperaturas, atingindo tipicamente uma temperatura máxima de reativação entre 750°C e 800°C (1382°F a 1472°F). Esta não é uma configuração única, mas sim um processo térmico cuidadosamente controlado com fases distintas concebidas para remover impurezas adsorvidas sem destruir o próprio carbono.

O princípio central da regeneração de carbono não é simplesmente o aquecimento, mas sim a utilização de um perfil de temperatura preciso para impulsionar uma sequência de reações. A fase final, de temperatura mais elevada, utiliza vapor para gaseificar e remover resíduos persistentes, que é o que restaura a valiosa capacidade de adsorção do carbono.

O Propósito da Reativação Térmica

O carvão ativado funciona adsorvendo impurezas na sua vasta estrutura interna de poros. Com o tempo, estes poros ficam saturados e o carbono perde a sua eficácia.

O objetivo de um forno de regeneração é utilizar o calor e uma atmosfera controlada para remover estas impurezas, limpando os poros e tornando o carbono pronto para reutilização. Esta é uma solução muito mais económica e ambientalmente correta do que descartar e substituir o carbono saturado.

As Fases Chave Dentro do Forno

A jornada do carbono através de um forno de regeneração é um processo de várias etapas, com cada zona de temperatura a servir um propósito específico. O processo geralmente move-se de temperaturas mais baixas para mais altas.

Fase 1: Secagem (~100°C - 200°C)

O primeiro passo é remover a água e a humidade que o carbono absorveu. Este aquecimento a baixa temperatura também elimina os compostos orgânicos mais voláteis que foram adsorvidos durante o serviço.

Fase 2: Pirólise (~200°C - 600°C)

À medida que a temperatura sobe ainda mais, os compostos orgânicos mais complexos que estão fortemente adsorvidos no carbono começam a decompor-se. Este processo, conhecido como pirólise ou cozedura, decompõe-nos num resíduo de carbono elementar que permanece dentro da estrutura do poro.

Fase 3: Gaseificação e Reativação (750°C - 800°C)

Esta é a fase mais crítica e de temperatura mais elevada. Nesta "zona de imersão", injeta-se vapor (vapor de água) no forno. A estas temperaturas elevadas, o vapor desencadeia uma reação química controlada com o resíduo de carvão deixado pela pirólise.

Esta reação gaseifica o resíduo indesejado, convertendo-o em monóxido de carbono e gás hidrogénio, que depois saem do forno. Esta etapa limpa eficazmente os microporos, restaurando as propriedades de adsorção originais do carbono.

Compreender as Compensações

Atingir uma regeneração eficaz requer um equilíbrio delicado. O sucesso de todo o processo depende do controlo preciso da temperatura e da atmosfera.

O Risco de Sobre-aquecimento

Se a temperatura exceder a gama ideal (por exemplo, acima de 850°C), o vapor e o calor começarão a reagir com a própria estrutura do carbono ativado, e não apenas com o resíduo adsorvido. Isto oxida e destrói o carbono base, reduzindo a sua massa e integridade estrutural, o que leva a uma perda significativa de carbono e a custos operacionais mais elevados.

O Problema de Subaquecimento

Se o forno não atingir a temperatura de gaseificação necessária (cerca de 750°C), a reação com o vapor será incompleta. O resíduo pirolítico permanecerá nos poros, bloqueando os locais ativos. O carbono não será totalmente regenerado, resultando num mau desempenho quando for colocado de volta em serviço.

A Importância da Atmosfera

Simplesmente aquecer o carbono na presença de ar (oxigénio) faria com que ele queimasse completamente. O processo depende de um ambiente com baixo teor de oxigénio e da injeção controlada de vapor para garantir que apenas o resíduo indesejado seja gaseificado, enquanto a valiosa estrutura do carbono ativado é preservada.

Fazer a Escolha Certa para o Seu Objetivo

Para otimizar o seu processo de regeneração, deve alinhar os seus parâmetros operacionais com o seu objetivo principal.

- Se o seu foco principal for maximizar a atividade do carbono: Garanta que a zona de imersão atinge consistentemente a temperatura de gaseificação alvo (750°C - 800°C) pelo tempo de residência necessário.

- Se o seu foco principal for minimizar a perda de carbono: Mantenha um controlo de temperatura rigoroso para evitar o sobreaquecimento, uma vez que mesmo pequenas excursões acima do alvo podem aumentar significativamente a oxidação do carbono base.

- Se o seu foco principal for a eficiência energética: Otimize a fase inicial de secagem, uma vez que a remoção de água é a parte mais intensiva em termos energéticos do processo, e garanta que o forno está bem isolado para manter a estabilidade térmica.

Dominar as distintas fases de temperatura da regeneração é a chave para restaurar o desempenho do carbono, maximizando a sua vida útil operacional.

Tabela de Resumo:

| Fase | Intervalo de Temperatura | Processo Chave |

|---|---|---|

| Secagem | ~100°C - 200°C | Remove humidade e compostos voláteis |

| Pirólise | ~200°C - 600°C | Coze e decompõe orgânicos complexos em resíduo |

| Gaseificação/Reativação | 750°C - 800°C | O vapor gaseifica o resíduo, restaurando a capacidade de adsorção |

Otimize o seu processo de regeneração de carbono com a KINTEK.

Os nossos equipamentos de laboratório especializados e consumíveis são concebidos para o ajudar a alcançar um controlo preciso da temperatura, maximizar a atividade do carbono e minimizar as perdas. Quer se concentre no desempenho, na eficiência ou em prolongar a vida útil do carbono, a KINTEK tem as soluções para as necessidades do seu laboratório.

Contacte os nossos especialistas hoje mesmo para discutir como podemos apoiar os seus objetivos de reativação.

Guia Visual

Produtos relacionados

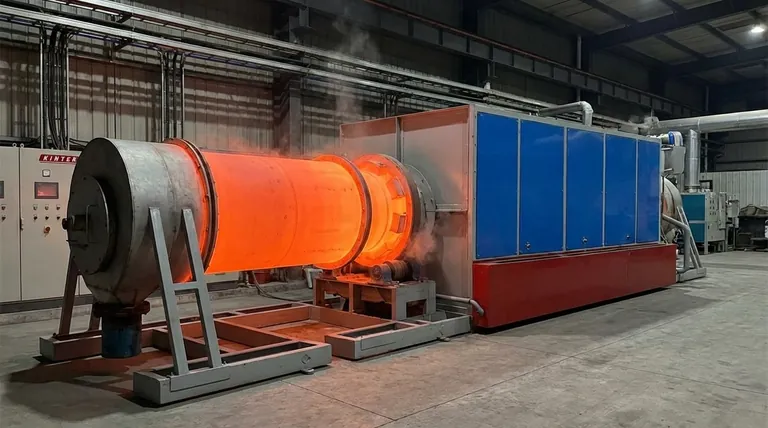

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno com atmosfera controlada de correia de malha

As pessoas também perguntam

- Qual a temperatura de um forno de regeneração de carvão? Domine a faixa de 650°C-800°C para resultados ótimos

- Quais são os princípios de um forno rotativo? Domine a Mecânica do Processamento de Alta Temperatura

- Como regenerar carvão ativado? Domine o Processo Térmico de 3 Estágios para Economia de Custos

- Qual temperatura é necessária para a porcelana? Um Guia para Queima em Cone 6 e Cone 10

- Qual é a temperatura para a regeneração do carvão ativado? Intervalos chave de 220°C a 900°C