O tratamento térmico padrão para o fortalecimento de ligas de alumínio aplicáveis é um processo de múltiplas etapas chamado endurecimento por precipitação, também conhecido como envelhecimento. Ao contrário do endurecimento do aço, que depende de mudanças de fase na estrutura cristalina do ferro-carbono, este processo funciona criando partículas microscópicas que conferem resistência dentro da matriz metálica do alumínio.

O princípio central do tratamento térmico do alumínio não é tornar o metal em si mais duro, mas sim controlar com precisão a formação e a distribuição dos "precipitados" dos elementos de liga. Essas minúsculas partículas atuam como obstáculos dentro da estrutura de grão do metal, bloqueando o movimento interno e aumentando drasticamente a resistência e a dureza geral do material.

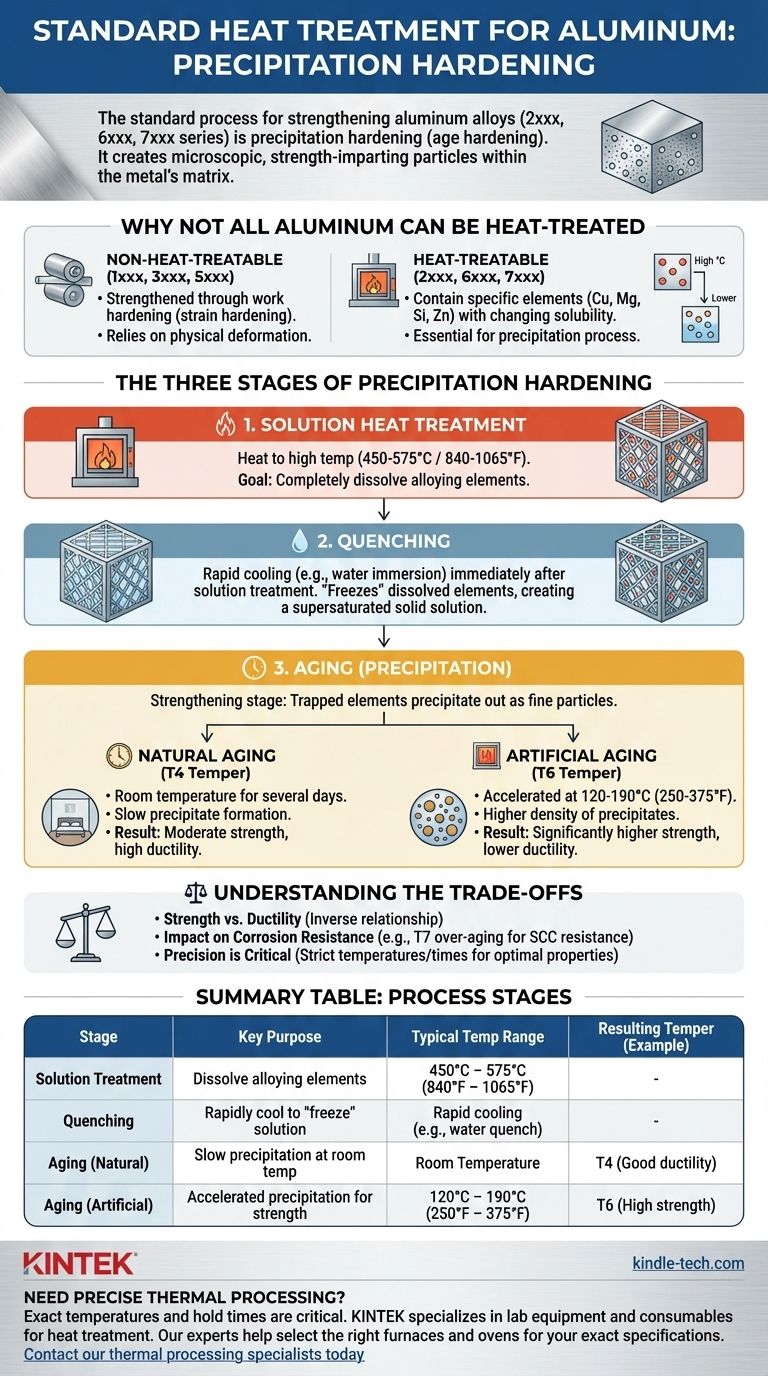

Por que Nem Todo Alumínio Pode Ser Tratado Termicamente

Um ponto comum de confusão é a suposição de que todas as ligas de alumínio podem ser fortalecidas por tratamento térmico. A capacidade de ser endurecido por precipitação depende inteiramente da composição química da liga.

Trabalho de Endurecimento vs. Tratamento Térmico

As ligas nas séries 1xxx, 3xxx e 5xxx são consideradas não tratáveis termicamente. Elas obtêm sua resistência através do endurecimento por deformação (também conhecido como trabalho de endurecimento), que envolve a deformação física do metal por laminação ou trefilação a uma temperatura fria.

O Papel de Elementos de Liga Específicos

As ligas tratáveis termicamente, principalmente nas séries 2xxx, 6xxx e 7xxx, contêm elementos específicos como cobre, magnésio, silício e zinco. Esses elementos têm solubilidade variável no alumínio em diferentes temperaturas, uma propriedade essencial para que o processo de precipitação funcione.

As Três Etapas do Endurecimento por Precipitação

O processo é uma sequência térmica precisa. Cada etapa serve a um propósito distinto e crítico no desenvolvimento das propriedades mecânicas finais da liga.

Etapa 1: Tratamento Térmico de Solução

A primeira etapa é aquecer a liga a uma temperatura alta e uniforme—tipicamente entre 450 a 575°C (840 a 1065°F), dependendo da liga específica.

O objetivo aqui é dissolver completamente os elementos de liga no alumínio, criando uma "solução sólida". Isso é análogo a dissolver açúcar em água quente; os elementos são distribuídos uniformemente por toda a estrutura metálica.

Etapa 2: Têmpera (Quenching)

Imediatamente após o tratamento térmico de solução, o material é resfriado rapidamente, geralmente por imersão em água. Esta é uma etapa crítica e sensível ao tempo.

A têmpera rápida "congela" os elementos de liga dissolvidos no lugar, criando uma solução sólida supersaturada. Os elementos ficam presos na rede cristalina do alumínio e não têm tempo de precipitar.

Etapa 3: Envelhecimento (Precipitação)

Esta é a etapa final onde ocorre o verdadeiro fortalecimento. Os elementos de liga presos começam a precipitar-se da solução, formando partículas extremamente finas e uniformemente dispersas. Isso é feito de uma de duas maneiras.

Envelhecimento Natural (Temper T4): Isso ocorre ao deixar o material em repouso à temperatura ambiente por vários dias. Os precipitados se formam lentamente, resultando em um material moderadamente forte e altamente dúctil.

Envelhecimento Artificial (Temper T6): Este processo é acelerado aquecendo o material a uma temperatura relativamente baixa—tipicamente 120 a 190°C (250 a 375°F)—e mantendo-o por um período definido. Isso produz um número e densidade maiores de precipitados, resultando em resistência e dureza significativamente maiores, muitas vezes com uma ligeira redução na ductilidade.

Entendendo as Compensações (Trade-offs)

Especificar um tratamento térmico não se trata apenas de maximizar a resistência; envolve uma série de compensações de engenharia que afetam o desempenho.

Resistência vs. Ductilidade

Quase sempre há uma relação inversa entre resistência e ductilidade. Um temper T6 artificialmente envelhecido será muito mais forte, mas menos tolerante e mais frágil do que um temper T4 naturalmente envelhecido da mesma liga.

Impacto na Resistência à Corrosão

O processo de tratamento térmico pode alterar a resistência de uma liga à corrosão. Por exemplo, em algumas ligas da série 7xxx, um processo de "sobre-envelhecimento" (temper T7) é usado intencionalmente para melhorar a resistência à corrosão sob tensão (SCC), embora com uma ligeira redução na resistência máxima em comparação com o temper T6.

A Necessidade Crítica de Precisão

As temperaturas e os intervalos de tempo para cada etapa são estritamente definidos para cada liga. Pequenos desvios podem resultar em solubilização incompleta, formação inadequada de precipitados ou tensões internas, tudo o que leva a propriedades mecânicas abaixo do padrão e potencial falha da peça.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a liga e o temper corretos é fundamental para um projeto bem-sucedido. Sua decisão deve ser guiada pelo requisito de desempenho primário do componente.

- Se seu foco principal for resistência e dureza máximas: Especifique um temper totalmente envelhecido artificialmente, como 6061-T6 ou 7075-T6.

- Se seu foco principal for a conformabilidade antes do fortalecimento: Adquira o material em estado recozido (O) ou recém-temperado (T4), forme a peça e, em seguida, realize o processo de envelhecimento artificial.

- Se seu foco principal for equilibrar resistência com tenacidade à fratura: Considere um temper T4 naturalmente envelhecido ou um temper especializado projetado para tolerância a danos.

- Se seu foco principal for a resistência à corrosão sob tensão em uma liga 7xxx: Especifique um temper sobre-envelhecido como T73 ou T76 em vez do T6 de pico de resistência.

- Se o tratamento térmico não for viável ou necessário: Selecione uma liga não tratável termicamente das séries 3xxx ou 5xxx e especifique o nível desejado de endurecimento por deformação (por exemplo, H32, H34).

Compreender este processo permite que você selecione e especifique a liga de alumínio e o temper precisos para atender às demandas de desempenho do seu projeto.

Tabela Resumo:

| Etapa do Tratamento Térmico | Propósito Principal | Faixa de Temperatura Típica | Temper Resultante (Exemplo) |

|---|---|---|---|

| Tratamento de Solução | Dissolver elementos de liga | 450°C – 575°C (840°F – 1065°F) | - |

| Têmpera | Resfriar rapidamente para "congelar" a solução | Resfriamento rápido (ex: têmpera em água) | - |

| Envelhecimento (Natural) | Precipitação lenta à temperatura ambiente | Temperatura Ambiente | T4 (Boa ductilidade) |

| Envelhecimento (Artificial) | Precipitação acelerada para resistência | 120°C – 190°C (250°F – 375°F) | T6 (Alta resistência) |

Precisa de processamento térmico preciso para seus componentes de alumínio? As temperaturas exatas e os tempos de permanência são críticos para alcançar as propriedades do material desejadas. A KINTEK é especializada em equipamentos de laboratório e consumíveis para testes de materiais e processos de tratamento térmico. Nossos especialistas podem ajudá-lo a selecionar os fornos e estufas corretos para garantir que suas ligas de alumínio atendam às especificações exatas. Entre em contato com nossos especialistas em processamento térmico hoje para discutir os requisitos da sua aplicação.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- O que é incineração em química? Aumente a Precisão Analítica com Técnicas de Incineração

- O que é o processo de sinterização de revestimentos? Construindo Camadas Sólidas e Duráveis a Partir de Pó

- Por que um forno mufla ou estufa é usado para recozimento térmico após a deposição de nanofios de prata? Desbloqueie a Condutividade Máxima

- Qual o papel de um forno de caixa de alta temperatura na re-austenitização de 17-4 PH? Transformação de Desempenho SLM