Em essência, a pulverização catódica (sputtering) é uma técnica de deposição física de vapor (PVD) utilizada para depositar um filme fino de material numa superfície, conhecida como substrato. O processo pode ser visualizado como um jogo de bilhar em escala atómica: iões de alta energia são disparados contra um material de origem, chamado alvo, desalojando átomos da sua superfície. Estes átomos desalojados viajam então através de um vácuo e revestem o substrato, formando uma nova camada ultrafina que é fundamental para a criação de microchips modernos.

A pulverização catódica não é uma reação química, mas um processo puramente físico de transferência de momento. O seu valor reside no controlo excecional que proporciona sobre a espessura, pureza e propriedades estruturais dos filmes depositados, tornando-a uma ferramenta indispensável no fabrico de semicondutores.

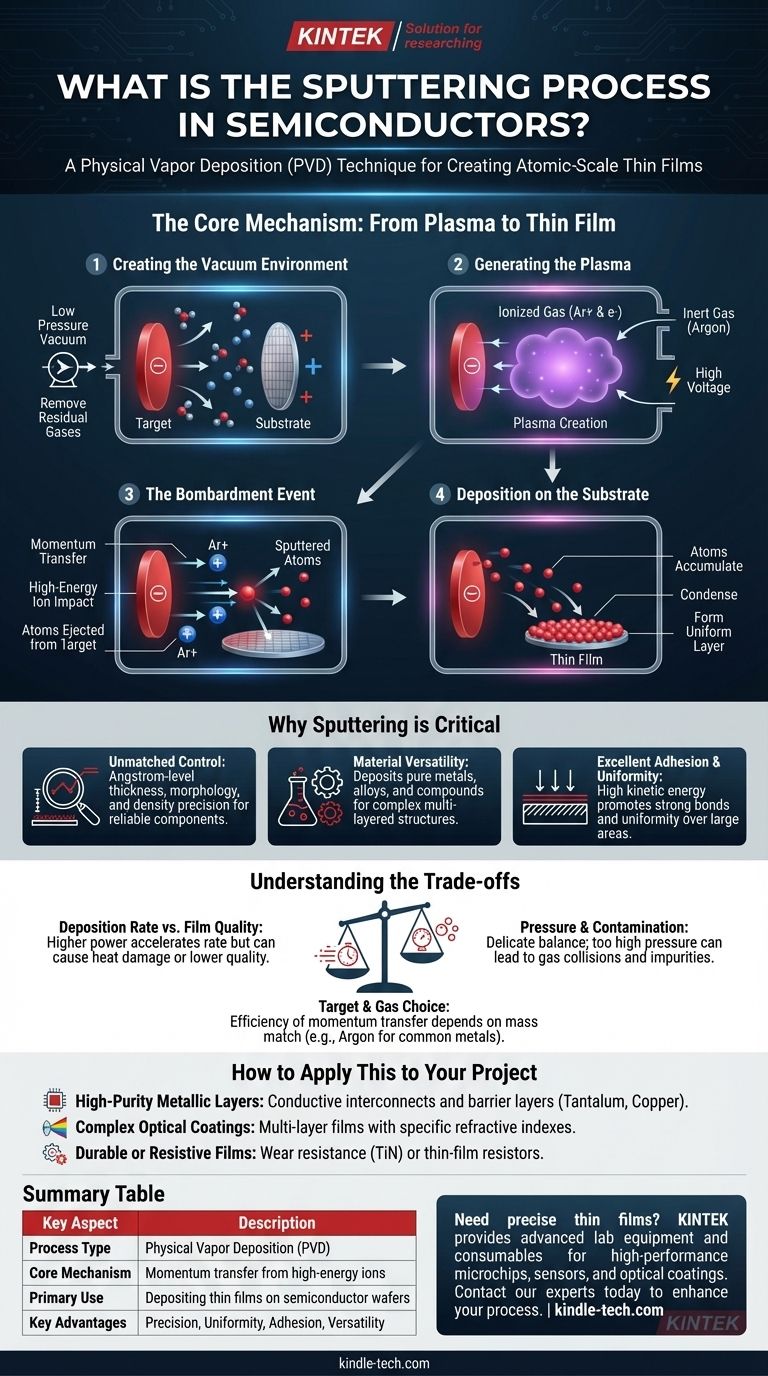

O Mecanismo Central: Do Plasma ao Filme Fino

A pulverização catódica é um processo de várias etapas que ocorre dentro de uma câmara de vácuo controlada. Cada etapa é crítica para obter um filme fino uniforme e de alta qualidade.

Etapa 1: Criação do Ambiente de Vácuo

Todo o processo começa colocando o alvo (o material de origem) e o substrato (o componente a ser revestido, como uma bolacha de silício) numa câmara. Esta câmara é então bombeada para uma pressão muito baixa, criando um vácuo.

Esta etapa inicial é crucial para remover gases residuais como oxigénio e vapor de água, que poderiam contaminar o filme e comprometer as suas propriedades elétricas ou físicas.

Etapa 2: Geração do Plasma

Uma vez estabelecido um vácuo limpo, uma pequena quantidade, precisamente controlada, de um gás inerte — quase sempre Árgon (Ar) — é introduzida na câmara.

Uma alta voltagem é então aplicada. Esta energia elétrica retira eletrões dos átomos de Árgon, criando uma mistura de iões de Árgon carregados positivamente (Ar+) e eletrões livres. Este gás energizado e ionizado é conhecido como plasma.

Etapa 3: O Evento de Bombardeamento

O material alvo recebe uma forte carga elétrica negativa. Isso faz com que os iões de Árgon carregados positivamente do plasma acelerem agressivamente em direção ao alvo.

Estes iões de alta velocidade colidem com a superfície do alvo, transferindo a sua energia cinética e momento. Este impacto é poderoso o suficiente para desalojar fisicamente, ou "pulverizar", átomos individuais do material alvo.

Etapa 4: Deposição no Substrato

Os átomos ejetados do alvo viajam através da câmara de baixa pressão e pousam na superfície do substrato.

Com o tempo, estes átomos acumulam-se e condensam-se, nucleando e crescendo num filme fino contínuo e uniforme. As propriedades finais deste filme — como a sua densidade, estrutura granular e resistividade elétrica — podem ser controladas com precisão.

Por que a Pulverização Catódica é Crítica na Fabricação de Semicondutores

A pulverização catódica não é apenas uma das muitas opções; é uma tecnologia fundamental para a fabricação de circuitos integrados, ecrãs e sensores devido às suas vantagens únicas.

Controlo Inigualável sobre as Propriedades do Filme

A pulverização catódica permite uma precisão ao nível do Angstrom sobre a espessura do filme. Ao gerir cuidadosamente os parâmetros do processo, como pressão, potência e tempo, os engenheiros podem ditar a morfologia, o tamanho do grão e a densidade do filme. Este controlo é essencial para a criação de componentes eletrónicos fiáveis.

Versatilidade em Materiais

A natureza física da pulverização catódica permite depositar uma vasta gama de materiais. Isso inclui metais puros (como Tântalo e Cobre para cablagem), ligas e até compostos isolantes ou semicondutores. Esta flexibilidade é vital para construir as estruturas complexas e multicamadas de um microchip moderno.

Excelente Adesão e Uniformidade

Os átomos pulverizados chegam ao substrato com uma energia cinética significativa, o que promove uma forte adesão à superfície. Além disso, ao girar o substrato ou usar magnetrões cuidadosamente projetados para moldar o plasma, a pulverização catódica pode alcançar uma excelente uniformidade de filme em grandes áreas, como uma bolacha de silício de 300 mm.

Compreendendo as Compensações

Embora poderosa, a pulverização catódica é um processo de equilíbrio de fatores concorrentes. Compreender estas compensações é fundamental para a sua implementação bem-sucedida.

Taxa de Deposição vs. Qualidade do Filme

Aumentar a potência aplicada ao alvo acelerará mais iões, aumentando a taxa de deposição. No entanto, o excesso de potência pode gerar demasiado calor, potencialmente danificando o substrato ou criando um filme menos ordenado e de menor qualidade.

Pressão e Contaminação

A pressão da câmara apresenta um delicado equilíbrio. Deve ser alta o suficiente para sustentar um plasma estável e fornecer iões de Árgon suficientes para uma taxa de pulverização eficiente. Se a pressão for muito alta, os átomos pulverizados podem colidir com átomos de gás a caminho do substrato, reduzindo a uniformidade e potencialmente incorporando impurezas.

Material Alvo e Escolha do Gás

A eficiência da transferência de momento depende das massas relativas do ião do gás de pulverização e do átomo alvo. A transferência máxima de energia ocorre quando as massas são iguais. É por isso que o Árgon é uma excelente e económica escolha para a pulverização de muitos metais comuns de peso médio.

Como Aplicar Isto ao Seu Projeto

A decisão de usar a pulverização catódica é determinada pelas propriedades específicas do filme que a sua aplicação exige.

- Se o seu foco principal são camadas metálicas de alta pureza: A pulverização catódica é o padrão da indústria para criar as interligações condutoras e camadas de barreira (por exemplo, Tântalo, Cobre, Alumínio) dentro de um chip.

- Se o seu foco principal são revestimentos óticos complexos: O controlo preciso da espessura oferecido pela pulverização catódica torna-a ideal para depositar filmes multicamadas com índices de refração específicos para lentes, filtros e ecrãs.

- Se o seu foco principal são filmes duráveis ou resistivos: A pulverização catódica pode depositar revestimentos duros e densos como nitreto de titânio (TiN) para resistência ao desgaste ou materiais resistivos para resistores de filme fino.

Ao dominar este processo de construção em escala atómica, permitimos a criação de praticamente todos os dispositivos eletrónicos modernos.

Tabela Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Transferência de momento de iões de alta energia (por exemplo, Árgon) para um material alvo |

| Uso Principal | Deposição de filmes finos (metais, ligas, compostos) em bolachas semicondutoras |

| Vantagens Chave | Controlo de espessura ao nível do Angstrom, excelente uniformidade do filme, forte adesão, versatilidade de materiais |

Precisa de filmes finos precisos para o seu projeto de semicondutores ou laboratório? O processo de pulverização catódica é fundamental para criar microchips, sensores e revestimentos óticos de alto desempenho. Na KINTEK, somos especializados no fornecimento do equipamento de laboratório avançado e consumíveis necessários para alcançar estes resultados. A nossa experiência garante que obtém o controlo sobre a pureza, espessura e estrutura do filme que a sua pesquisa ou produção exige.

Contacte os nossos especialistas hoje para discutir como as nossas soluções podem melhorar o seu processo de deposição de filmes finos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas