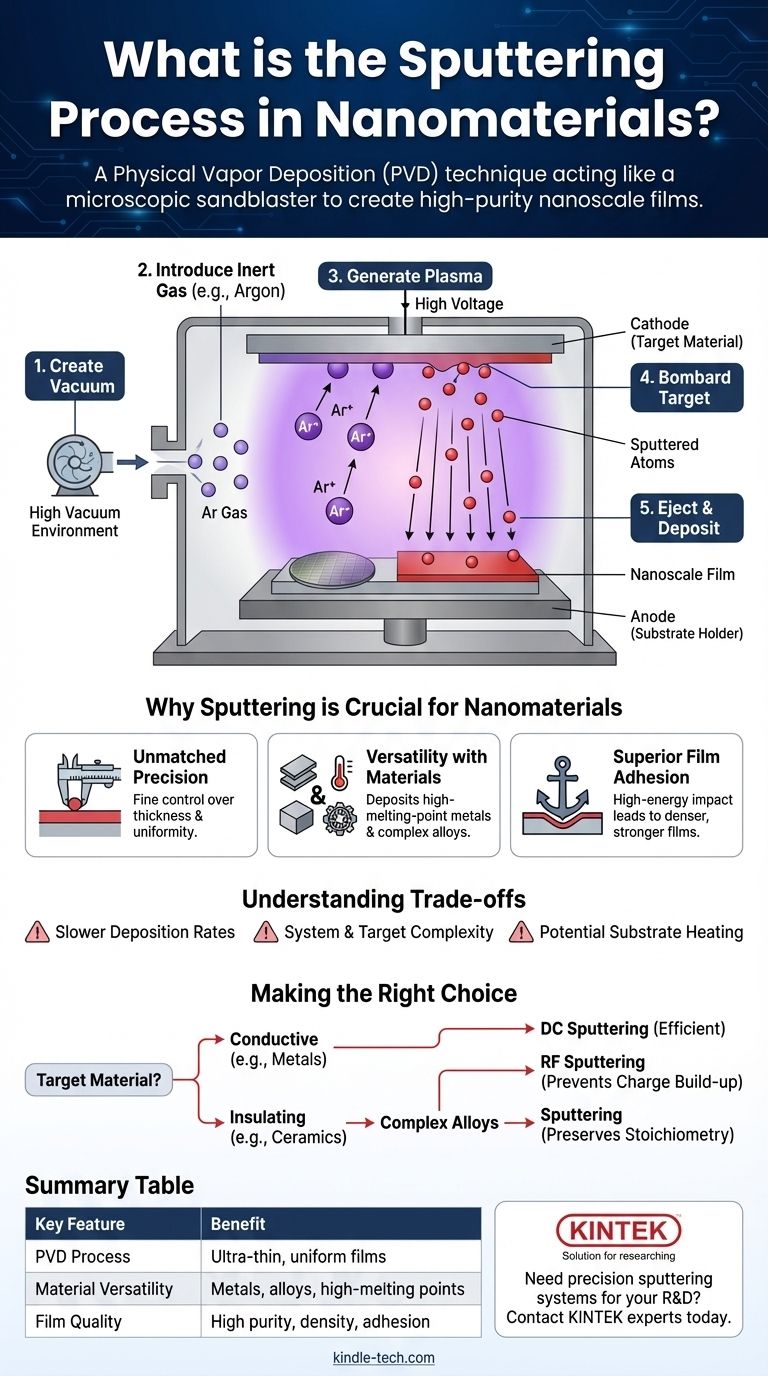

Em essência, sputtering é um processo de deposição física de vapor (PVD) usado para criar filmes extremamente finos de um material, muitas vezes na escala de nanômetros. Funciona como uma lixadeira microscópica, onde íons energéticos de um gás inerte bombardeiam um material fonte (o "alvo"), desalojando fisicamente seus átomos. Esses átomos desalojados viajam através de um vácuo e se condensam em um objeto próximo (o "substrato"), construindo gradualmente um revestimento uniforme.

A percepção crítica é que o sputtering não é uma reação química nem um processo de fusão. É um fenômeno puramente mecânico de transferência de momento que usa plasma energizado em um vácuo para controlar com precisão a deposição de filmes de alta pureza, tornando-o indispensável para a fabricação de nanomateriais avançados e componentes eletrônicos.

A Anatomia do Processo de Sputtering

O sputtering é um processo de múltiplas etapas altamente controlado que ocorre dentro de uma câmara de vácuo selada. Cada etapa é crucial para alcançar um filme nanométrico uniforme e de alta qualidade.

Etapa 1: Criação do Ambiente de Vácuo

Antes que o processo comece, a câmara é bombeada para uma pressão muito baixa, criando um alto vácuo.

Esta etapa inicial é crucial para remover ar, umidade e outros gases residuais. Quaisquer contaminantes interfeririam no processo e comprometeriam a pureza do filme resultante.

Etapa 2: Introdução do Gás Inerte

Uma vez que um vácuo suficiente é alcançado, um gás inerte puro — mais comumente Argônio (Ar) — é introduzido na câmara.

O Argônio é usado porque é quimicamente não reativo e possui uma massa atômica adequada. Ele não formará compostos com o material alvo, garantindo que o filme depositado mantenha sua composição original.

Etapa 3: Geração do Plasma

Uma alta voltagem é aplicada dentro da câmara, energizando o gás argônio e removendo elétrons dos átomos de argônio.

Isso cria um plasma, que é um estado de matéria altamente ionizado consistindo em íons de argônio positivos (Ar+) e elétrons livres. Esta descarga brilhante é a fonte dos íons energéticos necessários para o sputtering.

Etapa 4: Bombardeamento do Alvo

O alvo, que é o material fonte a ser depositado, recebe uma carga elétrica negativa, transformando-o em um cátodo.

Os íons de argônio carregados positivamente no plasma são naturalmente atraídos para o alvo carregado negativamente. Eles aceleram em direção a ele, colidindo com sua superfície com energia cinética significativa.

Etapa 5: Ejeção e Deposição de Átomos

O impacto dos íons de argônio de alta energia é poderoso o suficiente para desalojar átomos da superfície do material alvo. Esta ejeção de átomos é o efeito de "sputtering".

Esses átomos pulverizados viajam em linha reta através do ambiente de baixa pressão até atingirem o substrato, que é estrategicamente posicionado para interceptá-los. Eles se condensam na superfície do substrato, construindo um filme fino camada por camada atômica.

Por Que o Sputtering é Crucial para Nanomateriais

Embora existam outros métodos, o sputtering oferece vantagens únicas que o tornam uma tecnologia fundamental na nanotecnologia e na fabricação de semicondutores.

Precisão e Uniformidade Incomparáveis

O processo permite um controle excepcionalmente fino sobre a espessura e a uniformidade do filme, o que é essencial ao trabalhar na escala nanométrica. Ele pode criar filmes lisos e densos com propriedades consistentes em uma grande área de superfície.

Versatilidade com Materiais

O sputtering é particularmente eficaz para depositar materiais com pontos de fusão muito altos, como metais refratários, que são difíceis ou impossíveis de depositar usando métodos de evaporação térmica. Ele também se destaca na deposição de ligas e compostos complexos, preservando sua razão química original.

Adesão Superior do Filme

Os átomos pulverizados chegam ao substrato com energia considerável. Essa maior energia de impacto geralmente resulta em um filme mais denso com adesão mais forte à superfície do substrato em comparação com técnicas de deposição de menor energia.

Entendendo as Compensações

Apesar de suas vantagens, o sputtering é um processo complexo com limitações inerentes que devem ser consideradas.

Taxas de Deposição Mais Lentas

Em comparação com alguns outros métodos, como a evaporação térmica, o sputtering pode ser um processo relativamente lento. Isso pode afetar o rendimento de fabricação para aplicações que exigem filmes muito espessos.

Complexidade do Sistema e do Alvo

Os sistemas de sputtering são sofisticados e exigem um investimento de capital significativo em bombas de vácuo, fontes de alimentação e controladores de processo. Os próprios alvos também podem ser caros de fabricar.

Potencial para Aquecimento do Substrato

O bombardeamento contínuo de partículas energéticas pode levar ao aquecimento significativo do substrato. Para materiais sensíveis à temperatura, isso requer a implementação de sistemas de resfriamento para evitar danos.

Fazendo a Escolha Certa para Seu Material

O tipo específico de processo de sputtering que você usa é determinado pelas propriedades elétricas do seu material alvo.

- Se o seu foco principal for a deposição de materiais condutores (por exemplo, metais): O sputtering de Corrente Contínua (DC) padrão é o método mais eficiente e amplamente utilizado.

- Se o seu foco principal for a deposição de materiais isolantes (por exemplo, cerâmicas, óxidos): O sputtering de Radiofrequência (RF) é necessário para evitar o acúmulo de uma carga positiva na superfície do alvo, o que interromperia o processo.

- Se o seu foco principal for a deposição de ligas ou compostos complexos: O sputtering é uma excelente escolha, pois geralmente preserva a estequiometria original do material no filme final.

Em última análise, o sputtering fornece uma ferramenta poderosa e versátil para engenharia de materiais na escala atômica, possibilitando a fabricação de inúmeros dispositivos avançados.

Tabela de Resumo:

| Característica Principal | Benefício para Nanomateriais |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Uso Principal | Criação de filmes ultrafinos e uniformes |

| Versatilidade do Material | Excelente para metais, ligas e materiais de alto ponto de fusão |

| Qualidade do Filme | Alta pureza, densidade e forte adesão |

| Aplicações Comuns | Semicondutores, nanotecnologia, revestimentos ópticos |

Precisa depositar um filme nanométrico uniforme e de alta pureza?

A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo sistemas de sputtering, para atender às exigentes demandas da ciência dos materiais e da P&D em nanotecnologia. Nossa experiência ajuda você a alcançar qualidade e consistência superiores do filme para seus projetos mais críticos.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem avançar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados