A fonte da evaporação a vácuo é a energia aplicada a um material dentro de uma câmara de alto vácuo. Essa energia, tipicamente proveniente de aquecimento por resistência elétrica ou de um feixe de elétrons de alta energia, aquece o material fonte até que seus átomos vaporizem. Esses átomos vaporizados viajam então através do vácuo e se condensam em uma superfície mais fria, formando um filme fino e uniforme.

O princípio central é simples: usar energia intensa para criar um vapor a partir de um material sólido. O componente crítico, no entanto, é o próprio vácuo, que limpa o caminho para que esse vapor viaje sem impedimentos e forme um revestimento excepcionalmente puro no alvo.

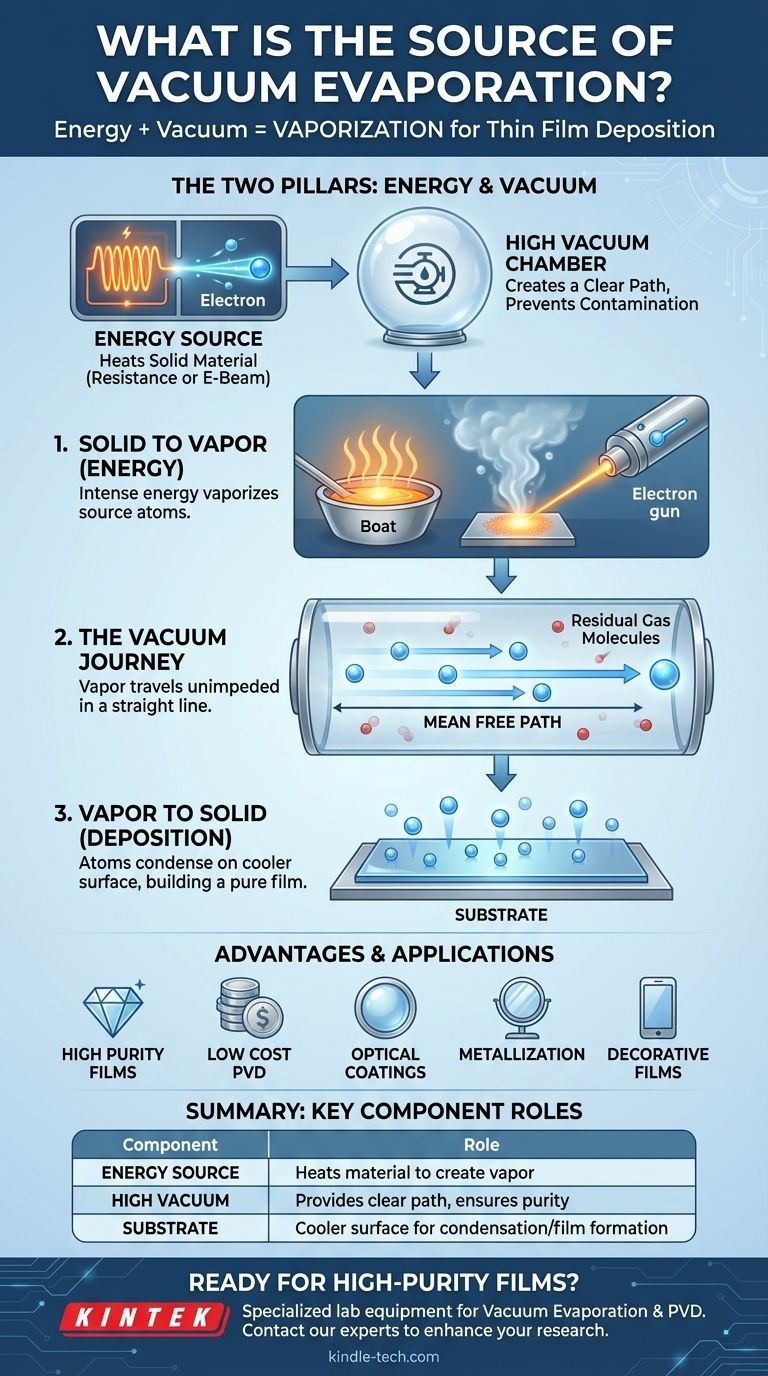

Os Dois Pilares do Processo: Energia e Vácuo

Para realmente entender a evaporação a vácuo, você deve vê-la como um sistema construído sobre dois pilares fundamentais. Um fornece o vapor do material, e o outro garante que esse vapor possa realizar seu trabalho corretamente.

A Fonte de Energia: Transformando Sólido em Vapor

O processo começa aplicando uma quantidade significativa de energia focada a um material "fonte" sólido.

Isso é mais frequentemente realizado de uma de duas maneiras. O aquecimento elétrico envolve a passagem de uma grande corrente através de um suporte de alta resistência, muitas vezes chamado de "barco" (boat), que contém o material. O barco aquece intensamente, fazendo com que o material dentro dele derreta e evapore.

Alternativamente, o aquecimento por feixe de elétrons usa um feixe focado de elétrons de alta energia para atingir diretamente o material fonte. A energia cinética dos elétrons é transferida para o material, causando ebulição localizada e evaporação de sua superfície.

O Vácuo: Por Que Ele Não É Negociável

Um alto vácuo não é um componente opcional; é essencial para o sucesso do processo.

A principal razão é aumentar o caminho livre médio dos átomos evaporados. Esta é a distância média que um átomo pode viajar antes de colidir com outra partícula. A remoção de quase todas as moléculas de ar garante que esse caminho seja muito mais longo do que a distância até o alvo.

Esse caminho longo e desobstruído garante que os átomos evaporados viajem em linha reta, um princípio conhecido como trajetória de linha de visão. Também impede que o vapor quente reaja ou seja disperso por moléculas de gás residuais como o oxigênio, o que contaminaria o filme final.

Finalmente, o vácuo ajuda a preparar e manter superfícies limpas no substrato alvo, o que é fundamental para garantir que os átomos depositados adiram corretamente e formem uma camada estável.

Do Vapor ao Sólido: A Etapa de Deposição

Uma vez que o vapor é gerado no vácuo, a segunda metade do processo começa: a formação do filme.

A Jornada até o Substrato

Devido ao vácuo, os átomos viajam diretamente da fonte para o substrato alvo sem interferência. Isso permite uma deposição precisa e previsível em superfícies que estão diretamente na linha de visão da fonte.

Condensação e Formação do Filme

O substrato é mantido a uma temperatura muito mais baixa do que a fonte de vapor. Quando os átomos quentes e energéticos do vapor atingem essa superfície mais fria, eles perdem rapidamente sua energia e se condensam de volta a um estado sólido.

Essa condensação se acumula átomo por átomo, criando um filme fino altamente puro e uniforme na superfície do substrato. A taxa de deposição pode ser facilmente monitorada e controlada ajustando-se a potência da fonte de energia.

Entendendo as Compensações e Aplicações

Como qualquer processo técnico, a evaporação a vácuo tem vantagens distintas e é adequada para aplicações específicas.

Vantagens Principais Deste Método

O principal benefício é a capacidade de criar filmes de alta pureza, pois o processo começa com um material fonte puro e é conduzido em um ambiente de vácuo limpo.

É também o processo de Deposição Física de Vapor (PVD) menos caro, tornando-o altamente econômico. O uso de uma trajetória de linha de visão direta permite deposição precisa e controle de taxa simples.

Aplicações Comuns

Esta técnica é amplamente utilizada para criar uma variedade de revestimentos funcionais e decorativos.

Os usos comuns incluem revestimentos de interferência óptica em lentes, revestimentos de espelho reflexivos e filmes decorativos. Também é usada para criar filmes eletricamente condutores, filmes de barreira de permeação em embalagens flexíveis e camadas protetoras anticorrosivas. Quando usada para depositar metais, é frequentemente chamada de metalização a vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de revestimento depende inteiramente dos requisitos específicos do seu projeto em termos de pureza, custo e geometria.

- Se o seu foco principal for alta pureza e baixo custo: A evaporação a vácuo é uma excelente escolha, pois utiliza materiais fonte de alta pureza e é o processo PVD menos caro.

- Se o seu foco principal for revestir superfícies planas e simples: A deposição por linha de visão a torna ideal para criar revestimentos ópticos, metálicos ou decorativos uniformes em substratos como lentes ou wafers.

- Se o seu foco principal for revestir objetos 3D complexos: Você pode precisar considerar métodos alternativos, pois a trajetória direta dos átomos evaporados torna a cobertura uniforme em formas intrincadas um desafio.

Entender que a "fonte" é uma combinação de energia direcionada e um ambiente de vácuo imaculado é a chave para alavancar eficazmente esta poderosa tecnologia de revestimento.

Tabela de Resumo:

| Componente Chave | Função na Evaporação a Vácuo |

|---|---|

| Fonte de Energia | Aquece o material (ex: via feixe de elétrons) para criar um vapor. |

| Alto Vácuo | Fornece um caminho claro para a viagem do vapor, garantindo pureza e adesão. |

| Substrato | A superfície mais fria onde o vapor se condensa para formar um filme fino. |

Pronto para obter filmes finos de alta pureza e custo-benefício para o seu laboratório?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis precisos necessários para a evaporação a vácuo e outros processos de Deposição Física de Vapor (PVD). Se você está criando revestimentos ópticos, filmes condutores ou camadas protetoras, nossa experiência garante que você obtenha a solução certa para sua aplicação.

Contate nossos especialistas hoje para discutir como nossos equipamentos confiáveis podem aprimorar sua pesquisa e qualidade de produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

As pessoas também perguntam

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma