Em resumo, o processo de sinterização utiliza um forno para transformar um pó compactado em uma massa sólida e densa através da aplicação de calor. Crucialmente, isso é feito a uma temperatura abaixo do ponto de fusão do material, fazendo com que as partículas se fundam por difusão atômica, em vez de derreter e solidificar novamente.

O princípio central da sinterização não é derreter o material, mas dar aos seus átomos energia suficiente para se moverem através dos limites das partículas. Essa migração elimina os poros entre as partículas, criando um componente forte e unificado a partir de um pó.

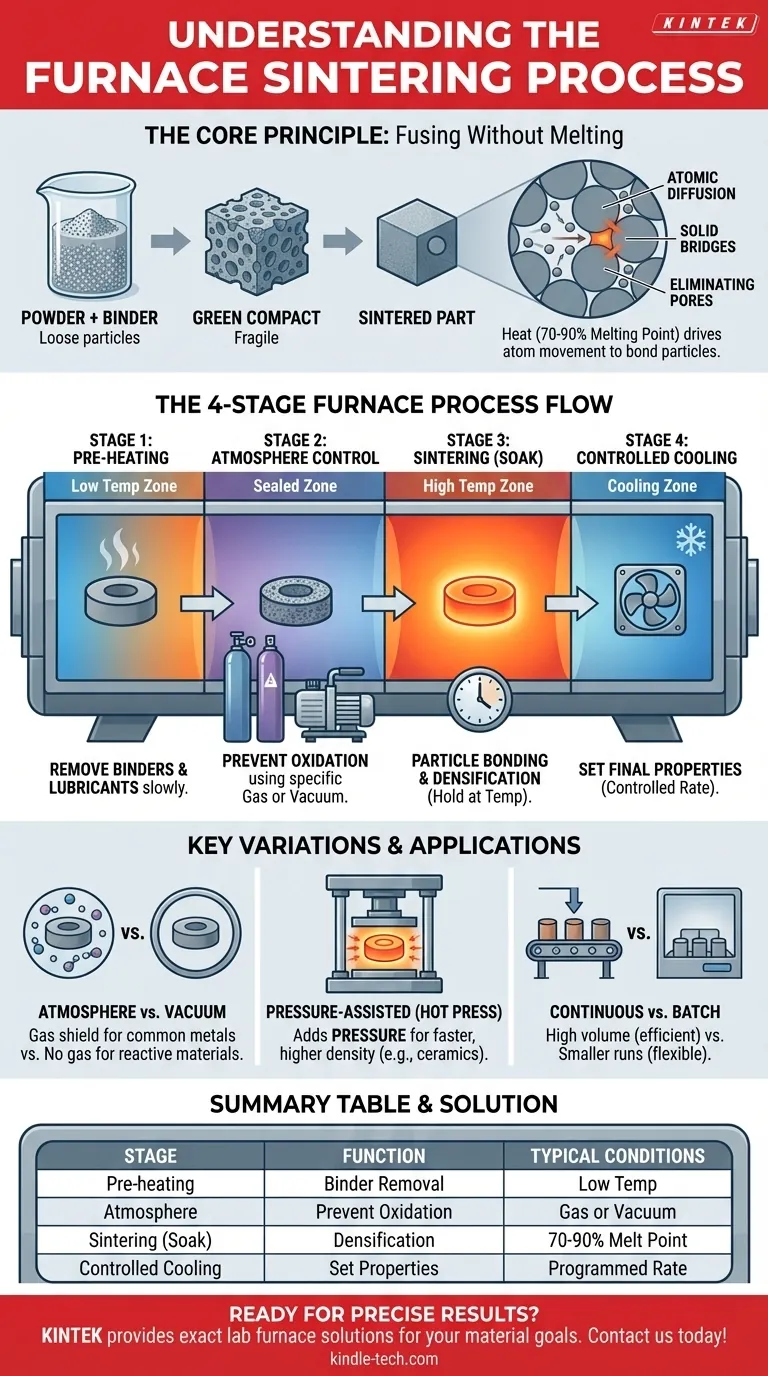

O Princípio Central: Fusão Sem Derretimento

Para realmente entender a sinterização, você deve compreender seu mecanismo fundamental. É um processo de transformação em estado sólido impulsionado pelo calor e, em alguns casos, pela pressão.

Do Pó ao Sólido

O ponto de partida é sempre um material em pó. Este pó é frequentemente misturado com um agente aglutinante e compactado em uma forma desejada, conhecida como "compacto verde" ou "peça verde". Esta peça inicial é frágil e altamente porosa.

O Papel do Calor

O calor é o principal catalisador na sinterização. O forno eleva a temperatura do compacto verde a um ponto preciso, tipicamente 70-90% de sua temperatura de fusão absoluta.

O Mecanismo de Difusão Atômica

Nesta temperatura elevada, os átomos dentro do material tornam-se altamente agitados. Eles ganham energia suficiente para migrar, ou difundir, através dos pontos de contato onde as partículas individuais do pó se tocam. Este movimento de átomos efetivamente constrói "pontes" entre as partículas.

O Objetivo: Densificação

À medida que essas pontes se formam e se alargam, as partículas se aproximam. Este processo elimina o espaço vazio, ou poros, entre as partículas. O resultado é um aumento significativo na densidade e resistência da peça, frequentemente acompanhado por uma quantidade previsível de encolhimento.

Os Principais Estágios da Sinterização em um Forno

Embora os parâmetros específicos variem de acordo com o material, o processo dentro de um forno segue um caminho claro e multiestágio. Muitos fornos industriais modernos são projetados com diferentes zonas para realizar esses estágios continuamente.

Estágio 1: Pré-aquecimento e Remoção de Aglutinante

A primeira fase de aquecimento é uma etapa de baixa temperatura. Seu propósito é queimar lentamente quaisquer lubrificantes ou agentes aglutinantes orgânicos usados durante o estágio de compactação inicial. Fazer isso muito rapidamente pode danificar a peça.

Estágio 2: Controle de Atmosfera

À medida que a temperatura aumenta, o controle da atmosfera interna do forno torna-se crítico. Um gás específico (como nitrogênio ou argônio) ou vácuo é usado para evitar que o material oxide ou tenha outras reações químicas indesejadas em altas temperaturas. Isso garante a pureza química do material.

Estágio 3: Sinterização (Manutenção da Temperatura)

Este é o evento principal. O forno mantém o material na temperatura de sinterização precisa por um período definido. Durante este "tempo de imersão", a difusão atômica é mais ativa, fazendo com que as partículas se liguem, os poros encolham e a peça se densifique em uma massa sólida.

Estágio 4: Resfriamento Controlado

Finalmente, a peça é resfriada de maneira altamente controlada. A taxa de resfriamento pode ser tão importante quanto a temperatura de aquecimento para determinar as propriedades metalúrgicas finais, como dureza e resistência, do componente acabado.

Compreendendo as Principais Variações

Nem todos os processos de sinterização são idênticos. O equipamento e os parâmetros são adaptados com base no material e no resultado desejado.

Sinterização por Atmosfera vs. Vácuo

Um forno de atmosfera envolve a peça com um gás específico e não reativo para protegê-la. Um forno a vácuo remove todos os gases, o que é crítico para metais altamente reativos que poderiam ser contaminados por quantidades mínimas de gases atmosféricos.

Sinterização Assistida por Pressão

Alguns processos, como a sinterização por prensagem a quente, aplicam alta pressão externa à peça enquanto ela está sendo aquecida. Essa pressão força mecanicamente as partículas a se unirem, o que pode acelerar significativamente a densificação, permitir temperaturas de sinterização mais baixas e alcançar uma densidade quase perfeita, especialmente em cerâmicas avançadas.

Fornos Contínuos vs. Fornos em Batelada

Para produção em alto volume, fornos contínuos são comuns. As peças se movem em uma esteira transportadora através de diferentes zonas, cada uma ajustada a uma temperatura e atmosfera específicas para corresponder a um estágio do processo de sinterização. Fornos em batelada processam uma carga por vez, o que é mais adequado para pequenas tiragens ou perfis de aquecimento complexos.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem de sinterização ideal é ditada inteiramente pelo material com o qual você está trabalhando e pelas propriedades finais que seu componente requer.

- Se seu foco principal é a produção de alto volume de peças metálicas comuns: Um forno de atmosfera contínuo oferece a solução mais eficiente e econômica.

- Se seu foco principal é alcançar a densidade máxima em cerâmicas avançadas: A sinterização por prensagem a quente, que combina alto calor e pressão, é a abordagem necessária.

- Se seu foco principal é o processamento de metais altamente reativos ou especiais: Um forno a vácuo é essencial para prevenir a oxidação e garantir a pureza do material.

Em última análise, a sinterização é um processo térmico preciso que permite a criação de peças fortes, complexas e de forma final a partir de pós simples.

Tabela Resumo:

| Estágio de Sinterização | Função Chave | Condições Típicas |

|---|---|---|

| Pré-aquecimento | Remoção de Aglutinante/Lubrificante | Baixa Temperatura |

| Controle de Atmosfera | Prevenir Oxidação/Contaminação | Gás Específico ou Vácuo |

| Sinterização (Imersão) | Ligação de Partículas e Densificação | 70-90% do Ponto de Fusão |

| Resfriamento Controlado | Definir Propriedades Finais do Material | Taxa de Resfriamento Programada |

Pronto para alcançar resultados precisos e de alta qualidade com seus materiais em pó? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo a tecnologia de forno exata – desde sistemas de atmosfera a vácuo e prensagem a quente – que seu laboratório precisa para uma sinterização bem-sucedida. Deixe nossos especialistas ajudá-lo a selecionar a solução certa para seu material e objetivos de produção. Entre em contato com a KINTEK hoje para discutir sua aplicação!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Como o controle preciso de temperatura afeta as ligas de alta entropia FeCoCrNiMnTiC? Domine a Evolução Microestrutural

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?