Na engenharia, a sinterização é um processo térmico que transforma um pó numa massa sólida e densa usando calor. O princípio chave é que o material é aquecido a uma temperatura elevada que está abaixo do seu ponto de fusão. Esta energia aplicada faz com que as partículas individuais do pó se liguem, reduzindo o espaço vazio entre elas e criando um objeto coerente.

A sinterização é mais do que apenas solidificação; é uma ferramenta de fabrico fundamental para projetar com precisão a estrutura interna de um material — a sua microestrutura. Este controlo sobre propriedades como densidade, porosidade e tamanho de grão é o que torna a sinterização indispensável para criar componentes de alto desempenho que a fusão e fundição tradicionais não conseguem alcançar.

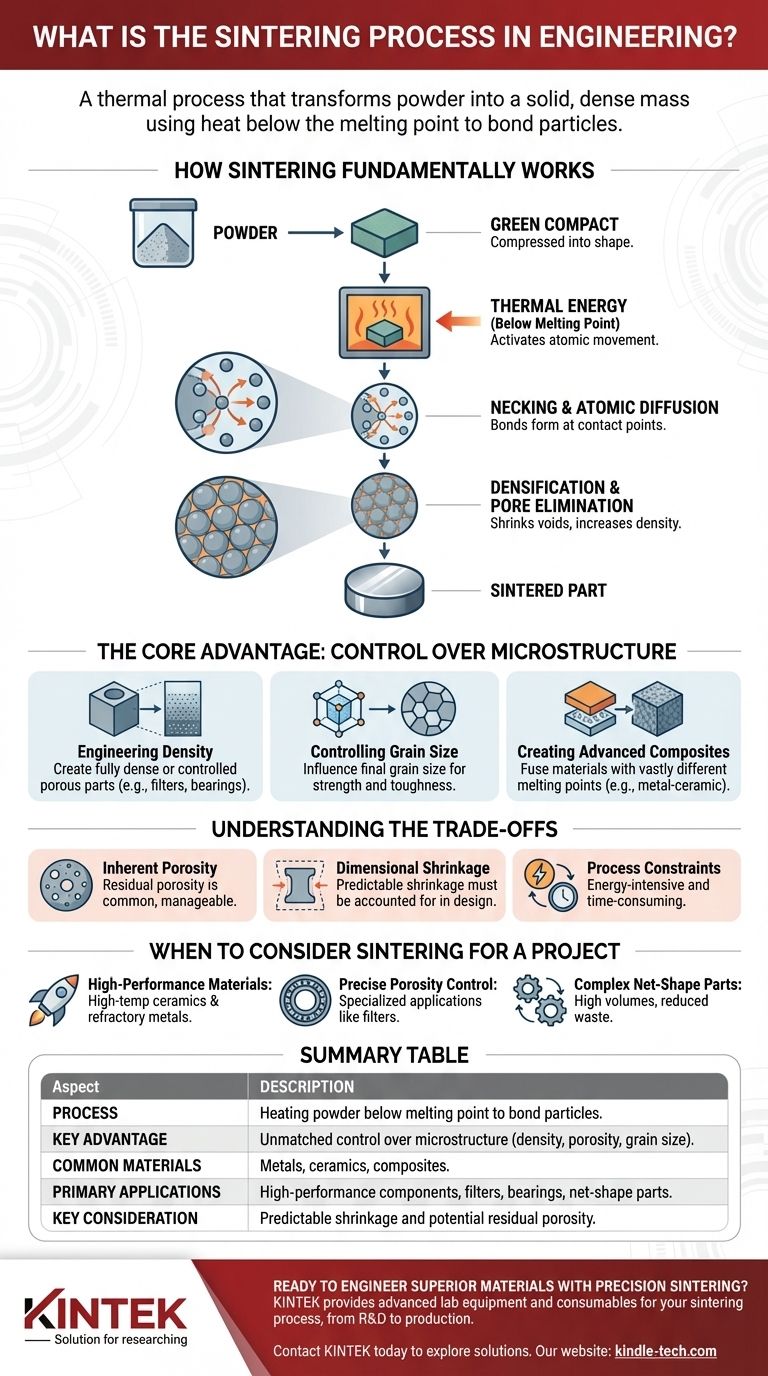

Como a Sinterização Funciona Fundamentalmente

A sinterização é um processo impulsionado pela mecânica a nível atómico. Reduz a energia superficial de uma coleção de partículas, substituindo as interfaces sólido-gás por interfaces sólido-sólido de menor energia.

O Ponto de Partida: Um Compacto de Pó

O processo começa com um pó fino do material desejado, como um metal, cerâmica ou compósito. Este pó é tipicamente comprimido numa forma desejada, muitas vezes chamado de "compacto verde" ou "corpo verde", que é frágil mas mantém a sua forma.

O Papel da Energia Térmica

Quando o compacto verde é aquecido num forno, a energia térmica ativa o movimento atómico. Os átomos não são estáticos; esta energia permite-lhes migrar e difundir-se pelas superfícies e limites das partículas do pó.

Difusão Atómica e "Formação de Pescoços"

A fase mais crítica é a formação de ligações, ou "pescoços", nos pontos de contacto entre partículas adjacentes. Os átomos difundem-se para estes pontos de contacto, construindo efetivamente pontes que fundem as partículas.

Densificação e Eliminação de Poros

À medida que estes pescoços crescem, puxam os centros das partículas para mais perto. Esta ação encolhe sistematicamente os vazios, ou poros, que existiam entre as partículas no compacto original. O resultado é um aumento significativo na densidade e resistência geral do material.

A Vantagem Principal: Controlo sobre a Microestrutura

O verdadeiro poder da sinterização reside na sua capacidade de ditar as propriedades finais de um material, controlando a sua arquitetura interna. Isto é algo que a fusão e fundição, que criam um líquido uniforme que solidifica, não conseguem fazer com a mesma precisão.

Engenharia da Densidade Desejada

Ao controlar cuidadosamente a temperatura, o tempo e a atmosfera do processo de sinterização, os engenheiros podem parar a densificação num ponto específico. Isto permite a criação de peças totalmente densas e não porosas ou componentes com um nível específico e controlado de porosidade para aplicações como filtros ou rolamentos autolubrificantes.

Controlo do Tamanho de Grão

As condições de sinterização influenciam diretamente o tamanho de grão final da estrutura cristalina do material. Geralmente, tamanhos de grão menores resultam em maior resistência e tenacidade. A sinterização fornece uma alavanca para otimizar esta propriedade crítica para aplicações exigentes.

Criação de Compósitos Avançados

A sinterização é excecionalmente útil para criar materiais compósitos a partir de pós com pontos de fusão muito diferentes, como compósitos metal-cerâmica. Estes materiais não poderiam ser combinados simplesmente fundindo-os, mas a sinterização permite que sejam fundidos num único componente funcional.

Compreendendo as Compensações

Embora poderosa, a sinterização não é uma solução universal. É fundamental compreender as suas limitações inerentes para aplicá-la eficazmente.

Porosidade Inerente

Alcançar 100% da densidade teórica é extremamente difícil e muitas vezes não económico. A maioria das peças sinterizadas contém uma pequena quantidade de porosidade residual, que pode atuar como um potencial ponto de falha mecânica se não for gerida.

Contração Dimensional

O processo de densificação causa necessariamente a contração da peça. Esta contração deve ser precisamente prevista e contabilizada no projeto inicial do molde do compacto verde para garantir que a peça final cumpre as tolerâncias dimensionais.

Restrições do Processo

A sinterização pode ser um processo intensivo em energia e demorado. O custo inicial de criação de pós finos e de alta qualidade e o investimento de capital em fornos de alta temperatura devem ser justificados pelos requisitos de desempenho do componente final.

Quando Considerar a Sinterização para um Projeto

A sua decisão de usar a sinterização deve ser impulsionada pelos objetivos de desempenho específicos do seu componente.

- Se o seu foco principal é criar peças a partir de cerâmicas de alto desempenho ou metais refratários: A sinterização é frequentemente o único método viável, pois estes materiais têm pontos de fusão muito altos para a fundição convencional.

- Se o seu foco principal é o controlo preciso da porosidade e densidade: A sinterização oferece um controlo inigualável para aplicações especializadas como filtros, rolamentos autolubrificantes ou componentes eletrónicos específicos.

- Se o seu foco principal é fabricar peças metálicas complexas, de forma quase final, em grandes volumes: A metalurgia do pó usando sinterização pode ser mais económica do que a usinagem, pois reduz significativamente o desperdício de material e o processamento secundário.

Em última análise, a sinterização oferece um caminho poderoso para projetar as propriedades de um material desde o nível atómico, criando componentes otimizados para o desempenho.

Tabela Resumo:

| Aspeto | Descrição |

|---|---|

| Processo | Aquecimento do pó abaixo do seu ponto de fusão para ligar as partículas numa massa sólida. |

| Vantagem Chave | Controlo inigualável sobre a microestrutura do material (densidade, porosidade, tamanho de grão). |

| Materiais Comuns | Metais, cerâmicas e compósitos (por exemplo, metal-cerâmica). |

| Aplicações Primárias | Componentes de alto desempenho, filtros, rolamentos autolubrificantes, peças complexas de forma quase final. |

| Consideração Chave | Envolve contração previsível e potencial para porosidade residual. |

Pronto para Projetar Materiais Superiores com Sinterização de Precisão?

A sinterização é a chave para desbloquear componentes de alto desempenho com propriedades personalizadas que os métodos tradicionais não conseguem alcançar. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para aperfeiçoar o seu processo de sinterização, desde P&D até à produção.

Quer esteja a trabalhar com cerâmicas avançadas, metais refratários ou compósitos complexos, a nossa experiência pode ajudá-lo a otimizar a densidade, resistência e microestrutura. Vamos discutir como podemos apoiar as suas necessidades específicas de laboratório.

Contacte a KINTEK hoje para explorar as soluções certas para o seu projeto.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Quais são as vantagens de usar um forno a vácuo para nanoestruturas de casca de gema? Preservar a Integridade com Secagem a Vácuo

- A brasagem é mais barata que a soldagem? Otimize Seus Custos de União de Metais para Produção

- Como o controle preciso de temperatura de um forno elétrico de aquecimento influencia o borato de zinco? Domine a Microestrutura

- Como a precisão da temperatura do forno afeta o tamanho de grão da Inconel 718? Controle Microestrutural Mestre

- Qual é o meio de transferência de calor no vácuo? Aproveite a Radiação Térmica para Aquecimento de Precisão

- Qual é a faixa de temperatura do aquecimento por arco? Desbloqueie o Calor Extremo para Aplicações Industriais

- A brasagem pode ser usada para unir metais dissimilares? Obtenha Juntas Fortes e Confiáveis Sem Fusão

- O que é pirólise tradicional? Um Guia para a Decomposição Térmica Sem Combustão