Em essência, a sinterização é um processo de fabricação que transforma um compacto de material em pó em um objeto sólido e denso usando calor e pressão. Crucialmente, isso é alcançado sem derreter o material principal, permitindo a criação de peças a partir de metais e cerâmicas com pontos de fusão extremamente altos.

O princípio central da sinterização é aquecer um compacto de pó moldado a uma alta temperatura, logo abaixo do seu ponto de fusão. Esse calor energiza os átomos, fazendo com que se difundam pelas superfícies das partículas, fundindo-as e reduzindo drasticamente a porosidade interna do material.

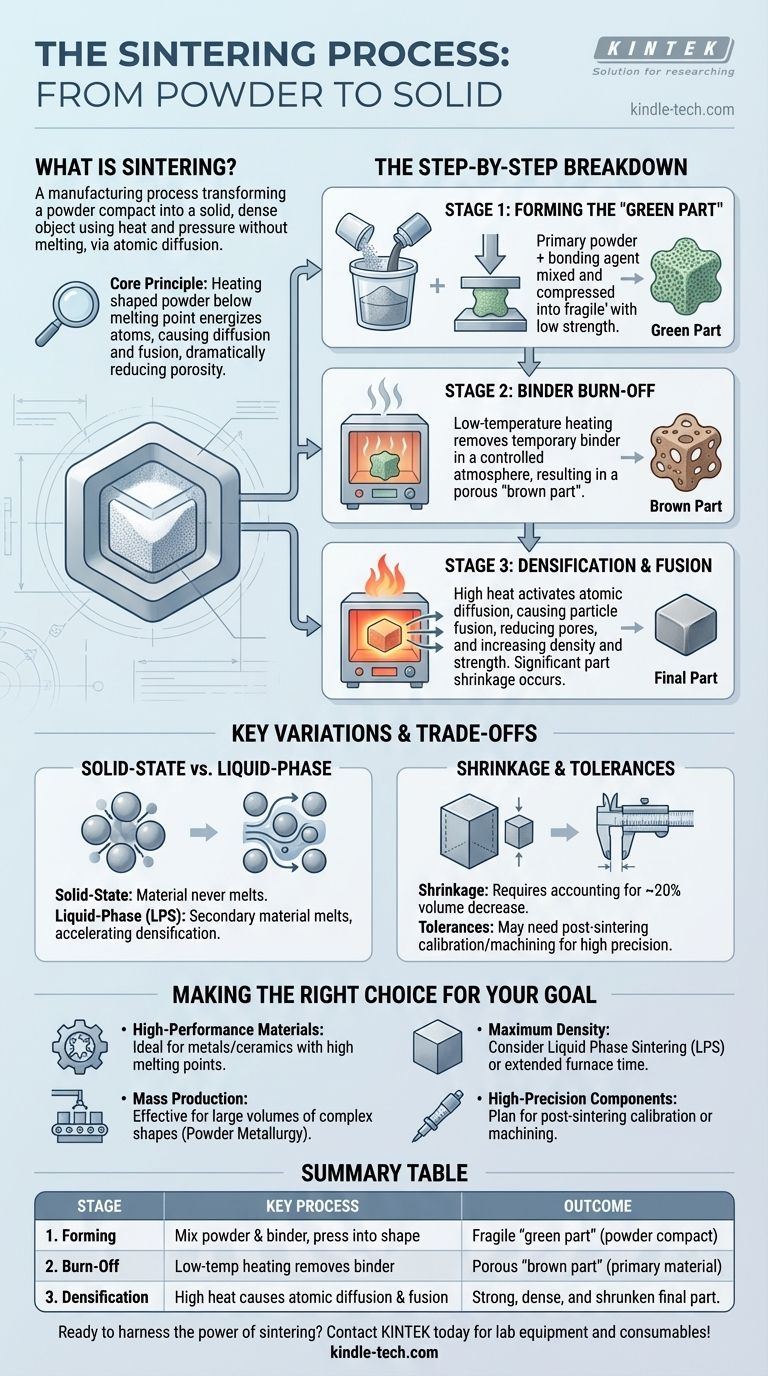

O Processo de Sinterização: Uma Análise Passo a Passo

A sinterização não é uma ação única, mas uma sequência de estágios cuidadosamente controlados. Cada etapa é fundamental para transformar o pó solto em um componente funcional e forte.

Estágio 1: Formação da "Peça Verde"

O processo começa criando uma versão inicial e frágil do componente final, frequentemente chamada de "peça verde" ou "compacto de pó".

Um pó primário, que é o material base da peça final, é misturado com um agente aglutinante temporário. Este aglutinante pode ser cera, um polímero ou outra substância que mantém temporariamente as partículas de pó unidas.

Essa mistura é então comprimida na forma desejada usando métodos como ferramentas de prensagem, moldes ou até mesmo técnicas de impressão 3D. A peça verde resultante é sólida o suficiente para ser manuseada, mas possui baixa resistência e alta porosidade.

Estágio 2: Queima do Aglutinante

Uma vez formada a peça verde, ela entra em um forno com atmosfera controlada para o ciclo de aquecimento.

A fase inicial de aquecimento ocorre em uma temperatura relativamente baixa. O objetivo principal aqui é queimar ou evaporar cuidadosamente o agente aglutinante temporário que foi usado para formar a peça verde.

Após a eliminação do aglutinante, a peça é frequentemente referida como uma "peça marrom". Ela permanece porosa e frágil, consistindo apenas do pó do material primário.

Estágio 3: Densificação e Fusão

Este é o cerne do processo de sinterização, onde o material ganha sua força e densidade finais.

A temperatura no forno é elevada significativamente, aproximando-se, mas sem atingir, o ponto de fusão do material primário. Esse calor intenso ativa um processo chamado difusão atômica.

Os átomos migram através das superfícies das partículas de pó individuais, fazendo com que os pontos de contato entre elas cresçam e eventualmente se fundam. Essa fusão aproxima os centros das partículas, eliminando sistematicamente os poros entre elas.

O resultado é uma massa única e unificada com densidade e resistência significativamente maiores. A peça encolhe de tamanho à medida que essa densificação ocorre.

Compreendendo as Principais Variações e Compensações

Embora o princípio permaneça o mesmo, entender as nuances da sinterização é fundamental para controlar as propriedades finais da peça. Este processo envolve inerentemente compensações entre custo, precisão e desempenho do material.

Sinterização em Estado Sólido vs. Fase Líquida

O método principal descrito é a sinterização em estado sólido, onde o material principal nunca derrete.

Uma variação comum é a Sinterização em Fase Líquida (LPS). Nesta técnica, um material secundário com um ponto de fusão mais baixo é misturado com o pó primário. Durante o aquecimento, esse material secundário derrete e flui para os espaços entre as partículas primárias sólidas, atuando como um poderoso agente aglutinante que acelera a densificação.

O Desafio da Contração

Uma consequência fundamental da sinterização é a contração da peça. À medida que os poros são eliminados e o material se densifica, o volume geral do componente diminui.

Essa contração pode ser substancial, muitas vezes em torno de 20%, e deve ser contabilizada durante o projeto inicial do molde ou forma da peça verde.

Atingindo Tolerâncias Apertadas

Devido à contração inerente, atingir dimensões finais precisas diretamente do forno pode ser difícil.

Se uma peça exigir tolerâncias muito apertadas, muitas vezes é necessária uma etapa de calibração pós-sinterização. Isso pode envolver reprensagem da peça resfriada em uma matriz altamente precisa para ajustar suas dimensões finais ou a realização de operações de usinagem secundárias.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar a sinterização de forma eficaz requer alinhar o processo com seus objetivos específicos de fabricação.

- Se seu foco principal é trabalhar com materiais de alto desempenho: A sinterização é a escolha ideal para metais e cerâmicas com pontos de fusão extremamente altos (como tungstênio ou carbonetos) que são difíceis ou impossíveis de processar com fundição tradicional.

- Se seu foco principal é a produção em massa de formas complexas: A metalurgia do pó, que depende da sinterização, é altamente eficaz para criar grandes volumes de peças metálicas pequenas e intrincadas com boa consistência dimensional.

- Se seu foco principal é atingir a densidade máxima da peça: Considere usar a Sinterização em Fase Líquida (LPS) ou estender o tempo e a temperatura no forno para minimizar a porosidade residual e criar um componente final mais forte.

- Se seu foco principal são componentes de alta precisão: Você deve planejar operações secundárias, como calibração ou usinagem, após a etapa de sinterização para atender a tolerâncias dimensionais rigorosas.

Em última análise, a sinterização é uma poderosa ferramenta de fabricação que permite a criação de componentes robustos a partir de materiais em pó, alterando fundamentalmente sua estrutura interna.

Tabela Resumo:

| Estágio | Processo Chave | Resultado |

|---|---|---|

| 1. Formação | O pó é misturado com um aglutinante e prensado em uma "peça verde". | Um compacto de pó moldado e frágil. |

| 2. Queima | O aquecimento a baixa temperatura remove o aglutinante temporário. | Uma "peça marrom" porosa do material primário. |

| 3. Densificação | O calor intenso causa difusão atômica, fundindo as partículas. | Uma peça final forte, densa e contraída. |

Pronto para aproveitar o poder da sinterização para seu laboratório ou linha de produção?

Na KINTEK, somos especializados nos equipamentos de laboratório e consumíveis que tornam possíveis processos avançados como a sinterização. Quer você esteja desenvolvendo novos materiais ou produzindo em massa componentes complexos, nossa experiência e soluções de alta qualidade são projetadas para atender às necessidades específicas do seu laboratório.

Entre em contato conosco hoje para discutir como podemos apoiar seus projetos com equipamentos e consumíveis confiáveis, garantindo que você alcance resultados superiores.

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

As pessoas também perguntam

- O que é taxa de aquecimento (ramp rate) e como isso afeta a medição do ponto de fusão? Domine a chave para uma análise térmica precisa

- Qual é a diferença entre decomposição térmica e pirólise? Um Guia para Processos de Calor Controlado

- Qual é a diferença entre forno de batelada e forno contínuo? Escolha o Sistema Certo para o Seu Volume de Produção

- O que é bio-óleo na biomassa? Um Guia para o Combustível Líquido da Pirólise

- Os canabinoides evaporam? Como preservar a potência e prevenir a degradação

- Quais são as diferentes técnicas para sintetizar nanomateriais? Métodos Top-Down vs. Bottom-Up Explicados

- Quais problemas técnicos um forno de secagem a vácuo resolve em experimentos de argamassa de escória ativada por álcalis? Garanta pureza e precisão

- Quantas técnicas de deposição existem? Um Guia para Métodos Físicos vs. Químicos