Em essência, a sinterização é um processo de fabricação que transforma um pó em um objeto sólido e denso usando calor e pressão. Crucialmente, isso é realizado sem aquecer o material até seu ponto de fusão, contando, em vez disso, com a ligação em nível atômico para fundir as partículas de pó.

O problema central que a sinterização resolve é como criar peças fortes e complexas a partir de materiais difíceis ou ineficientes de derreter e fundir. Sua solução é usar a temperatura para energizar os átomos o suficiente para difundir-se através das fronteiras das partículas, soldando efetivamente um compacto de pó em uma única massa sólida, de dentro para fora.

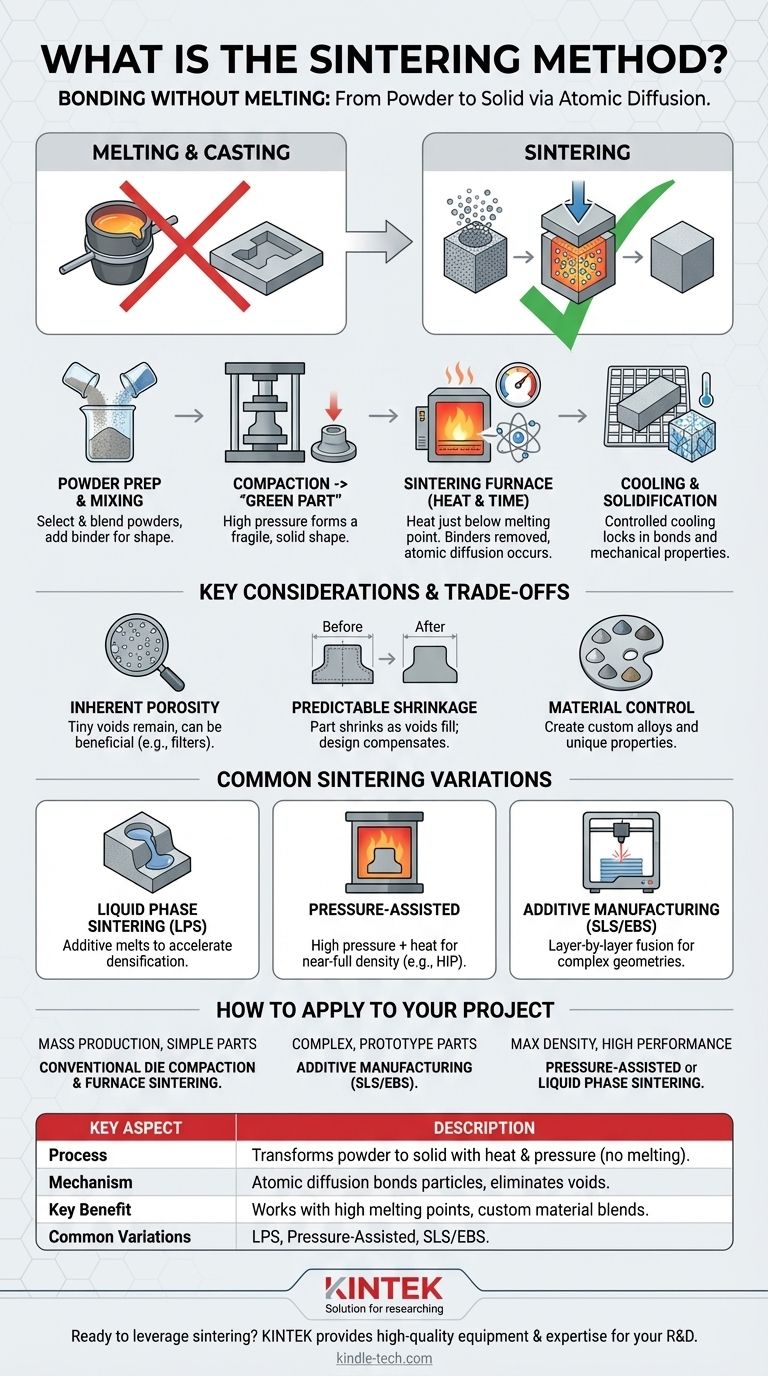

O Princípio Fundamental: Ligação Sem Fusão

A sinterização é um pilar da metalurgia do pó e da fabricação de cerâmicas avançadas. Ela opera com um princípio distinto da fundição ou forjamento.

Do Pó ao Sólido

O ponto de partida para qualquer peça sinterizada é um pó fino. Este pode ser um metal, uma cerâmica, um plástico ou uma mistura de diferentes materiais. O processo compacta este pó e depois o aquece, fazendo com que os grãos individuais se liguem e se densifiquem em uma peça coerente.

O Papel da Difusão Atômica

Em vez de liquefazer o material, a sinterização o aquece a uma temperatura onde os átomos se tornam altamente móveis. Essa energia permite que os átomos migrem pelos pontos de contato entre as partículas de pó, preenchendo gradualmente os vazios e formando ligações fortes, metálicas ou covalentes. O resultado é que as partículas separadas se fundem em um único sólido policristalino.

Por Que Não Apenas Derreter?

Derreter e fundir nem sempre é ideal. A sinterização permite a criação de peças a partir de materiais com pontos de fusão extremamente altos (como tungstênio ou cerâmicas) e a fabricação de composições de ligas únicas que seriam impossíveis de criar por meio da fusão. Ela também oferece controle preciso sobre a densidade e porosidade finais da peça.

Uma Análise Passo a Passo do Processo de Sinterização

Embora existam muitas variações, o processo convencional de sinterização segue um caminho claro e multifásico, do pó solto ao componente acabado.

Etapa 1: Preparação e Mistura do Pó

O processo começa selecionando e preparando o pó do material base. Frequentemente, diferentes pós são misturados para criar uma liga específica, ou um aglomerante (como uma cera ou polímero) é adicionado. Este aglomerante mantém temporariamente o pó unido durante a fase inicial de moldagem.

Etapa 2: Compactação em uma "Peça Verde"

A mistura de pó é carregada em uma matriz ou molde e submetida a alta pressão. Este processo de compactação forma o pó na forma desejada, agora referida como "peça verde". Esta peça é frágil, mas sólida o suficiente para ser manuseada, com as partículas mantidas unidas por atrito mecânico e pelo aglomerante.

Etapa 3: O Forno de Sinterização

A peça verde é colocada em um forno de atmosfera controlada. À medida que a temperatura aumenta, quaisquer aglomerantes são queimados ou evaporados. A temperatura é então mantida logo abaixo do ponto de fusão do material por um período definido. É durante este "imersão" que ocorre a difusão atômica, unindo as partículas e densificando a peça.

Etapa 4: Resfriamento e Solidificação

Finalmente, o componente é resfriado de maneira controlada. Isso permite que as ligações recém-formadas se solidifiquem e a microestrutura cristalina desejada se forme, fixando as propriedades mecânicas finais da peça, como resistência e dureza.

Compreendendo as Compensações e Considerações Chave

A sinterização é uma técnica poderosa, mas sua eficácia depende da compreensão de suas características e limitações inerentes.

Porosidade Inerente

Como o material não é derretido, pequenos vazios ou poros frequentemente permanecem na peça final. Embora o objetivo seja minimizar essa porosidade, ela é uma característica natural do processo. Em algumas aplicações, como rolamentos autolubrificantes ou filtros, essa porosidade é, na verdade, uma característica desejada.

Contração Previsível

À medida que os vazios entre as partículas são eliminados durante o aquecimento, a peça inevitavelmente encolhe. Essa contração é previsível e deve ser precisamente calculada e compensada durante o projeto da matriz de compactação inicial para garantir que a peça final atenda às tolerâncias dimensionais.

Controle de Material e Propriedades

Uma das maiores vantagens da sinterização é a capacidade de criar misturas de materiais personalizadas. Ao misturar diferentes tipos de pós (por exemplo, ferro com cobre ou carbono), os fabricantes podem projetar peças com propriedades altamente específicas que são adaptadas à aplicação.

Variações Comuns no Método de Sinterização

A fabricação moderna emprega várias técnicas de sinterização especializadas para alcançar diferentes resultados.

Sinterização em Fase Líquida (LPS)

Neste método, uma pequena quantidade de um aditivo com um ponto de fusão mais baixo é misturada com o pó primário. Durante o aquecimento, este aditivo derrete e flui para os poros entre as partículas primárias sólidas, acelerando a densificação e resultando em uma peça mais forte e menos porosa.

Sinterização Assistida por Pressão

Técnicas como a Prensagem Isostática a Quente (HIP) aplicam alta pressão simultaneamente com o calor. Essa pressão externa ajuda a colapsar os vazios de forma mais eficaz, levando a uma densidade quase total e propriedades mecânicas superiores.

Manufatura Aditiva (SLS & EBS)

Sinterização Seletiva a Laser (SLS) e Sinterização por Feixe de Elétrons (EBS) são métodos de impressão 3D. Eles usam um feixe de alta energia para sinterizar o pó camada por camada, fundindo o material à medida que o objeto é construído. Isso elimina a necessidade de uma matriz de compactação e permite a criação de geometrias extremamente complexas.

Como Aplicar Isso ao Seu Projeto

Sua escolha do método de sinterização depende inteiramente dos requisitos do seu componente, incluindo complexidade, volume e desempenho.

- Se o seu foco principal é a produção em massa econômica de peças simples: A compactação convencional em matriz seguida pela sinterização em forno é o método dominante e mais econômico.

- Se o seu foco principal é criar peças altamente complexas, de baixo volume ou protótipos: A Sinterização Seletiva a Laser (SLS) e outras técnicas de manufatura aditiva oferecem uma liberdade de design inigualável.

- Se o seu foco principal é alcançar a máxima densidade e resistência mecânica: Métodos assistidos por pressão ou Sinterização em Fase Líquida são necessários para criar componentes de alto desempenho e missão crítica.

Ao compreender esses princípios, você pode aproveitar a sinterização para fabricar peças fortes, precisas e feitas de uma gama excepcionalmente ampla de materiais avançados.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Transforma pó em um objeto sólido usando calor (abaixo do ponto de fusão) e pressão. |

| Mecanismo | A difusão atômica une as partículas, eliminando vazios e densificando a peça. |

| Principal Benefício | Cria peças a partir de materiais com altos pontos de fusão e permite misturas de materiais únicas. |

| Variações Comuns | Sinterização em Fase Líquida (LPS), Sinterização Assistida por Pressão, Sinterização Seletiva a Laser (SLS). |

Pronto para aproveitar a sinterização para os projetos do seu laboratório? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade necessários para processos avançados de sinterização. Quer você precise de um forno de sinterização preciso, pós metálicos ou cerâmicos específicos, ou aconselhamento especializado sobre a seleção do método, nossa equipe está aqui para apoiar seus objetivos de P&D e produção. Entre em contato conosco hoje para discutir como podemos ajudá-lo a criar peças mais fortes e complexas!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o processo de produção de filmes finos? Um Guia para a Engenharia de Materiais em Nível Atômico

- Que aparelho é usado na preparação de espécimes de amostra? Um Guia para o Kit Essencial de Laboratório

- Quão eficiente é a pirólise de plástico? Maximizando a Conversão de Resíduos em Energia

- Qual é a aplicação do evaporador rotativo a vácuo na indústria alimentícia? Concentrar Suavemente Sabores & Extrair Aromas

- Você consegue ver mofo com uma câmera infravermelha? Como a Imagem Térmica Revela Problemas Ocultos de Umidade

- Qual é o processo de soldagem em forno? Obtenha uniões de alto volume e alta confiabilidade

- Qual o propósito da secagem a temperatura constante para revestimentos de TiZrN? Garantir resultados perfeitos de cementação a laser

- Por que o vácuo é necessário para o revestimento por pulverização catódica? Para Prevenir Contaminação e Habilitar o Plasma