Em sua essência, a calcinação é um processo de purificação. Ela utiliza alta temperatura — cuidadosamente controlada para permanecer abaixo do ponto de fusão do material — para induzir mudanças químicas. Em um ambiente com pouco ou nenhum ar, este processo expulsa substâncias voláteis como dióxido de carbono ou água, transformando uma matéria-prima em uma forma mais concentrada e estável.

O verdadeiro significado da calcinação não é apenas aquecer, mas sim uma transformação química controlada. Ela serve como uma etapa preparatória crítica para decompor compostos e remover impurezas, tornando uma matéria-prima adequada para processos subsequentes, como a extração de metais.

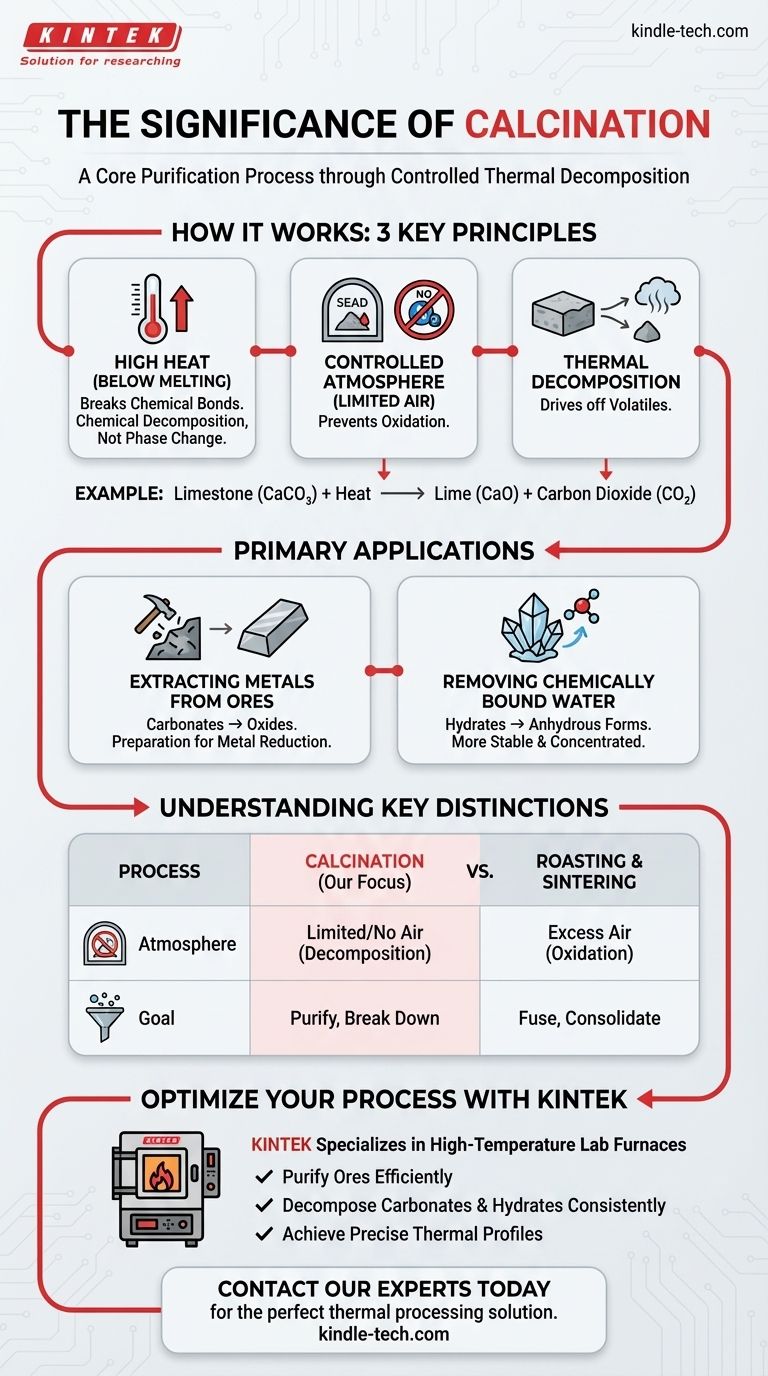

Como a Calcinação Funciona Fundamentalmente

A calcinação é um tratamento térmico preciso projetado para alterar a composição química de um material, não seu estado físico de sólido para líquido. Isso é alcançado através de três princípios-chave que atuam em conjunto.

O Papel do Alto Calor (Abaixo do Ponto de Fusão)

O processo depende da aplicação de energia térmica suficiente para quebrar ligações químicas específicas dentro de um composto.

Ao manter a temperatura abaixo do ponto de fusão, o material permanece sólido. Isso garante que o objetivo seja a decomposição química, não uma mudança de fase.

A Atmosfera Controlada (Ar Limitado)

A calcinação é tipicamente realizada na ausência ou com um suprimento muito limitado de ar.

Isso é crítico porque previne a oxidação ou combustão. O objetivo é decompor o material existente, não fazê-lo reagir com o oxigênio do ar.

O Resultado: Decomposição Térmica

O calor fornece a energia necessária para decompor o material em duas partes: o sólido desejado e um gás volátil que é expelido.

Um exemplo clássico é a calcinação do calcário (carbonato de cálcio, CaCO₃), que se decompõe em cal (óxido de cálcio, CaO) e gás dióxido de carbono (CO₂). A cal sólida é o produto valioso.

As Principais Aplicações da Calcinação

Este processo é um pilar do processamento de materiais, particularmente na metalurgia e na fabricação de produtos químicos. Seu propósito principal é a purificação e a preparação.

Extração de Metais de Minérios

A calcinação é uma primeira etapa crucial para o processamento de muitos minérios, especialmente carbonatos e hidratos.

Aquecer um minério de carbonato metálico remove o dióxido de carbono, deixando para trás um óxido metálico mais concentrado. Este óxido metálico é então muito mais fácil de reduzir ao metal puro final em uma etapa posterior.

Remoção de Água Quimicamente Ligada

Muitos minerais existem como hidratos, o que significa que moléculas de água estão incorporadas em sua estrutura cristalina.

A calcinação fornece a energia para expelir essa água ligada, convertendo o material em sua forma anidra (livre de água), que é frequentemente mais estável e concentrada.

Compreendendo as Distinções Chave

Para compreender totalmente o significado da calcinação, é essencial distingui-la de outros processos térmicos comuns. Confundir esses processos pode levar a resultados incorretos.

Calcinação vs. Torrefação

A principal diferença é a presença de ar. A calcinação ocorre com pouco ou nenhum ar para causar a decomposição.

A torrefação, por outro lado, é feita com excesso de ar especificamente para induzir uma reação de oxidação, como a conversão de um sulfeto metálico em um óxido metálico.

Calcinação vs. Sinterização

Esses processos têm objetivos opostos. A calcinação decompõe compostos e expulsa impurezas.

A sinterização usa calor para fundir pequenas partículas em uma única peça sólida sem derretê-las. É um processo de consolidação, não de purificação.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar o processo térmico correto é fundamental para alcançar as propriedades desejadas do material. Seu objetivo determinará se a calcinação é a abordagem certa.

- Se seu foco principal é a purificação de um minério: A calcinação é o método ideal para remover componentes voláteis como CO₂ ou H₂O de carbonatos e hidratos minerais.

- Se seu foco principal é a conversão química: Use a calcinação para decompor termicamente uma matéria-prima em um intermediário mais reativo ou útil, como converter calcário em cal para a produção de cimento.

- Se seu objetivo é fundir partículas ou fazer um material reagir com o ar: Você precisa de um processo totalmente diferente, como a sinterização para fusão ou a torrefação para oxidação.

Em última análise, a calcinação é uma ferramenta fundamental para controlar a pureza química e a reatividade de materiais inorgânicos.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Principal | Decomposição química e purificação, não fusão. |

| Atmosfera | Pouco ou nenhum ar para prevenir a oxidação. |

| Entradas Chave | Matérias-primas como carbonatos metálicos ou hidratos. |

| Saídas Chave | Sólidos purificados (ex: óxidos metálicos) e gases voláteis expelidos. |

| Principais Aplicações | Extração de metais de minérios, produção de cimento, remoção de água quimicamente ligada. |

Pronto para otimizar seu processo de purificação de materiais?

A calcinação é uma etapa crítica para alcançar materiais de alta pureza na metalurgia e na fabricação de produtos químicos. O equipamento certo é essencial para um controle preciso da temperatura e uma atmosfera controlada para garantir uma decomposição bem-sucedida sem oxidação.

A KINTEK é especializada em fornos de laboratório de alta temperatura ideais para processos de calcinação. Nosso equipamento robusto e confiável ajuda você a:

- Purificar minérios eficientemente para a extração de metais.

- Decompor carbonatos e hidratos com resultados consistentes.

- Alcançar perfis térmicos precisos para uma transformação química controlada.

Vamos discutir sua aplicação específica. Entre em contato com nossos especialistas hoje para encontrar a solução de processamento térmico perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre pirólise rápida e lenta? Escolhendo o Processo Certo de Conversão de Biomassa

- Qual é a eficiência energética de um forno rotativo? Alcance mais de 95% de Eficiência Térmica

- Qual é o procedimento para a pirólise? Transformar resíduos em combustível, carvão vegetal e gás

- Qual é o retorno sobre o investimento para o biocarvão? Desbloqueie o Verdadeiro Valor dos Créditos de Carbono e da Saúde do Solo

- O que é um exemplo de reação de pirólise? Desvende o Processo de Transformação da Madeira em Carvão

- O que é o processo de pirólise rápida (flash pyrolysis)? Maximizando o rendimento de Bio-Óleo Líquido a partir de Biomassa e Plástico

- Qual é a temperatura da pirólise de aquecimento? Domine a Chave para o Seu Resultado Desejado

- Para que serve a pirólise de biomassa? Transforme Resíduos em Energia Renovável e Produtos Valiosos